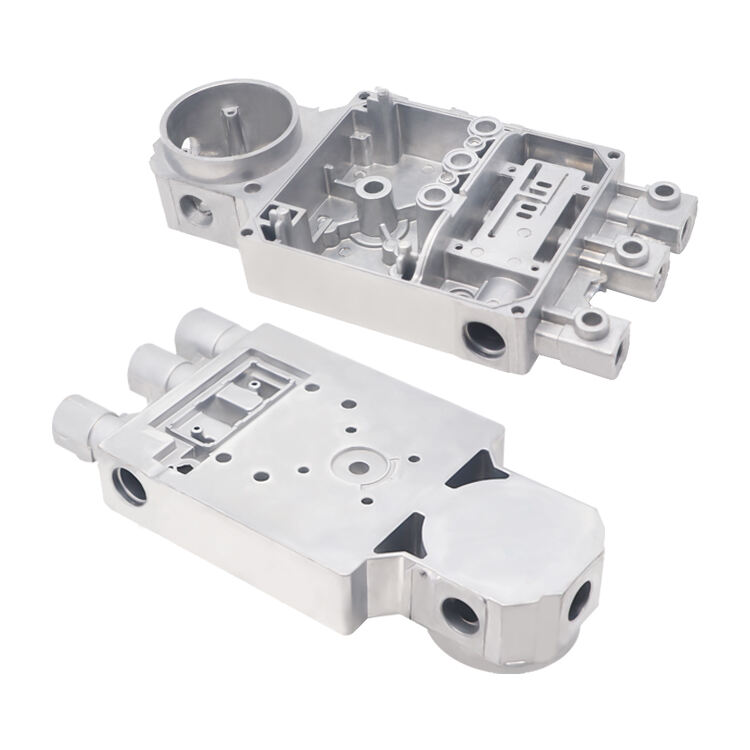

Précision et Complexité dans la Conception

Dans le moulage sous pression automobile, des géométries complexes et des tolérances serrées peuvent être gérées dès le départ. Un autre avantage tout aussi important est la précision de la technologie de moulage sous pression. Cette caractéristique indispensable permet des procédures d'assemblage final fluides, en éliminant l'ajustage et les problèmes ultérieurs qui peuvent exister dans une pièce de moulage sous pression de précision. Cette précision lors du moulage garantit que chaque composant s'intégrera parfaitement dans son assemblage final, réduisant ainsi le besoin de finition supplémentaire et le temps nécessaire pour l'assemblage. Pour les fabricants, cela signifie des économies substantielles de coûts et de temps ; pour les consommateurs, cela offre des produits esthétiques qui sont également mieux fabriqués sur le plan fonctionnel. Erikson a déclaré : « Dans cet environnement de fabrication ultramoderne, chaque pièce individuelle fonctionne exactement comme elle a été conçue. »