Introduction

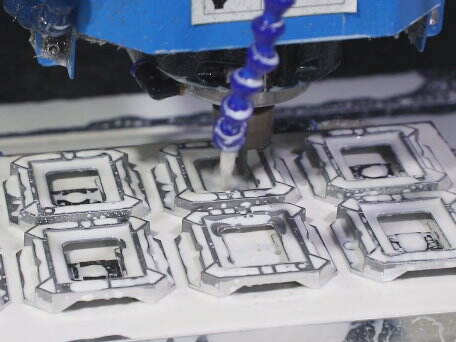

L'alliage de zinc est largement spécifié pour les matrices COULÉ car il n'existe aucun autre matériau de production plastique avec des propriétés spécifiques. Mais même lors du choix d'un matériau pour Fonderie Sous Pression , il est impératif d'évaluer les propriétés mécaniques en fonction des exigences du projet. Dans cet article, nous examinerons les propriétés mécaniques de l'alliage de zinc et le comparerons à d'autres métaux couramment utilisés dans le moulage sous pression, notamment l'aluminium, le magnésium, le laiton et l'acier inoxydable.

Listez les propriétés mécaniques de l'alliage de zinc

L'alliage de zinc a un point de fusion bas, nécessitant moins d'énergie pour la fonte, et présente une grande fluidité permettant des pièces complexes à parois minces. Les caractéristiques des alliages de zinc et de laiton offrent une bonne résistance aux roulements et à l'usure, ce qui les rend adaptés pour les roulements. Les alliages de zinc courants comme le Zamak (composé d'aluminium, de magnésium et de cuivre) offrent l'avantage d'une résistance, d'une résistance aux chocs et d'une résistance à la corrosion adéquates. En tant que métal de fonderie sous pression, il offre des propriétés de traction et de dureté compétitives, mesurées respectivement à environ 250–400 MPa et 90–120 BHN pour la plupart des alliages de zinc.

Comparaison avec d'autres matériaux de fonderie sous pression

Alliages d'aluminium

Le principal avantage des alliages d'aluminium réside dans la combinaison de leur excellent rapport solidité/poids et de leur bonne conductivité thermique. Comparé aux alliages de zinc, qui ont une plus grande résistance à la traction (250-750 MPa) par rapport aux alliages d'aluminium (80-500 MPa), les alliages d'aluminium ont généralement un niveau inférieur de résistance ultime à la traction. En outre, grâce à sa densité relativement supérieure, bien plus basse que celle des alliages de zinc, l'aluminium est léger et adapté aux applications légères, mais il manque de résistance à l'usure et présente également de mauvaises performances en termes de résistance à l'usure.

Alliages de Magnésium

C'est l'un des plus légers, ainsi que des alliages de magnésium très solides, avec environ 150–350 MPa de résistance à la traction. Sans oublier une excellente résistance à la corrosion et une forte recyclabilité. Cependant, la forte réactivité rend les alliages de magnésium coûteux et parfois même difficiles à couler, ce qui limite leurs applications en fonderie sous pression.

Laiton

Le laiton est une alliée de cuivre et de zinc qui offre une bonne résistance à la corrosion et une malléabilité. Il est plus dense que l'alliage de zinc, et les propriétés mécaniques du laiton, telles que la contrainte de fluage (300-Alloy-500 MPa), peuvent être similaires mais varient largement en fonction de l'alliage de laiton utilisé. Le laiton, étant esthétique et moins sujet à l'oxydation, est souvent utilisé.

L'acier inoxydable

Tout le monde connaît la force de l'acier inoxydable, sa capacité anti-corrosion, et sa durabilité. Il offre une excellente dureté et une haute résistance mécanique [400–1600 MPa], avec toutefois un coût plus élevé et une température de coulée plus élevée par rapport à l'alliage de zinc. L'acier inoxydable est souvent utilisé dans des industries et des environnements extrêmes où la durabilité et la résistance à la corrosion doivent être une priorité absolue.

Effet du procédé de fonderie sous pression sur les propriétés techniques

Fabrication de l'alliage de zinc Les propriétés mécaniques de l'alliage de zinc sont considérablement influencées par le procédé de fonderie sous pression. La microstructure, et donc les propriétés de la pièce finale, dépendent d'une variété de facteurs tels que la température du moule et l'épaisseur de section. Le changement contrôlé de la microstructure de l'alliage au fil du temps est appelé vieillissement et peut améliorer certaines propriétés mécaniques (plus grande résistance à la traction et dureté).

Utilisations de la fonderie sous pression au zinc et où utiliser l'alliage de zinc

L'alliage de zinc est le métal le plus largement utilisé dans les pièces automobiles, les équipements matériels, les produits électriques/électroniques et autres applications nécessitant des composants combinant force, durabilité et économie. Lorsque nous examinons l'alliage de zinc et les alternatives métalliques pour certaines applications, il faut prendre en compte le coût du métal, le poids et les propriétés mécaniques nécessaires. Par exemple, l'aluminium est idéal pour les composants à faible charge tandis que l'alliage de zinc est utilisé pour les composants exposés à des conditions de service plus sévères.

Conclusion

L'alliage de zinc offre une combinaison rentable des propriétés mécaniques de fonderie sous pression. Bien qu'il ne s'agisse pas toujours de l'alternative la plus robuste ou la plus légère, son profil de propriétés relativement bon, son faible coût et sa simplicité de fonderie en font un choix attractif pour de nombreux fabricants. Le choix de l'alliage de zinc pour la fonderie sous pression doit se faire en fonction des besoins dans les applications telles que les exigences en matière de propriétés mécaniques, du niveau de coût et des capacités dans le processus. Avec les développements continus dans les alliages de zinc, nous pouvons seulement nous attendre à des améliorations de performance requises, élargissant ainsi le champ des applications dans lesquelles l'alliage de zinc est le matériau choisi.

Table des Matières

- Introduction

- Listez les propriétés mécaniques de l'alliage de zinc

- Comparaison avec d'autres matériaux de fonderie sous pression

- Alliages d'aluminium

- Alliages de Magnésium

- Laiton

- L'acier inoxydable

- Effet du procédé de fonderie sous pression sur les propriétés techniques

- Utilisations de la fonderie sous pression au zinc et où utiliser l'alliage de zinc

- Conclusion