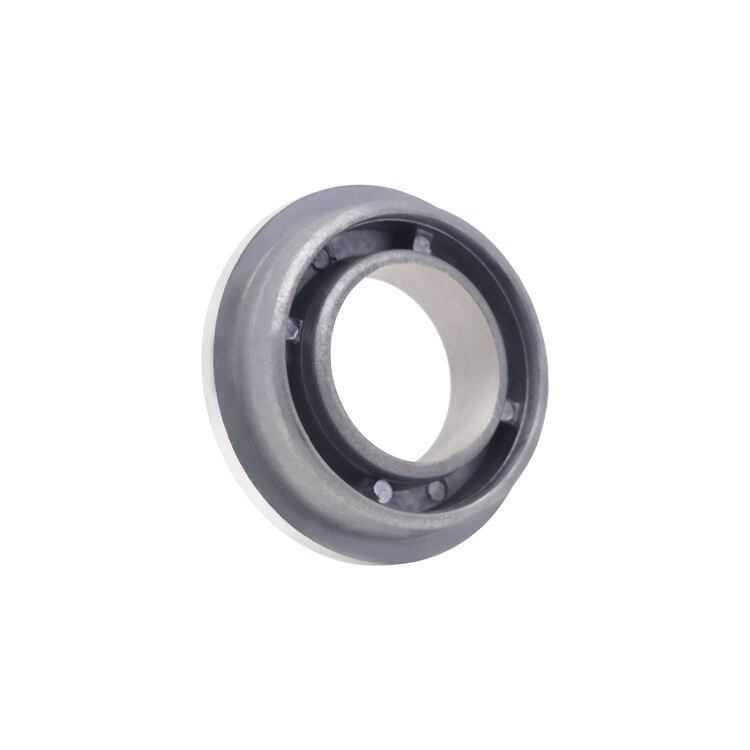

procédé de fonderie sous pression en zamak

L'injection Zamak est un procédé de fabrication précis qui crée des pièces métalliques avec des détails fins et des formes complexes. Il utilise principalement des alliages de zinc-aluminium-magnésium-cuivre. Dans ce processus, le métal fondu est injecté sous haute pression dans un moule en acier ou une matrice. En fonction de son environnement d'exploitation, les principaux objectifs de ce procédé sont des pièces avec de faibles tolérances, des finitions de surface élevées et la garantie que les pièces restent dimensionnellement cohérentes. Le procédé d'injection avec matériau Zamak possède des technologies génériques utilisées dans de nombreuses industries en ce qui concerne l'automatisation des systèmes de qualité ; les temps de cycle sont courts, ce qui vous aide à accélérer encore plus votre production rapide vers des performances encore plus rapides. Il peut également réaliser des géométries complexes en une seule étape. Ce procédé est devenu la méthode préférée pour les industries automobile, électronique, aérospatiale et d'autres secteurs pour produire des millions de pièces comme des boîtiers de pignons et des connecteurs.