service de moules pour moulage sous pression en zinc

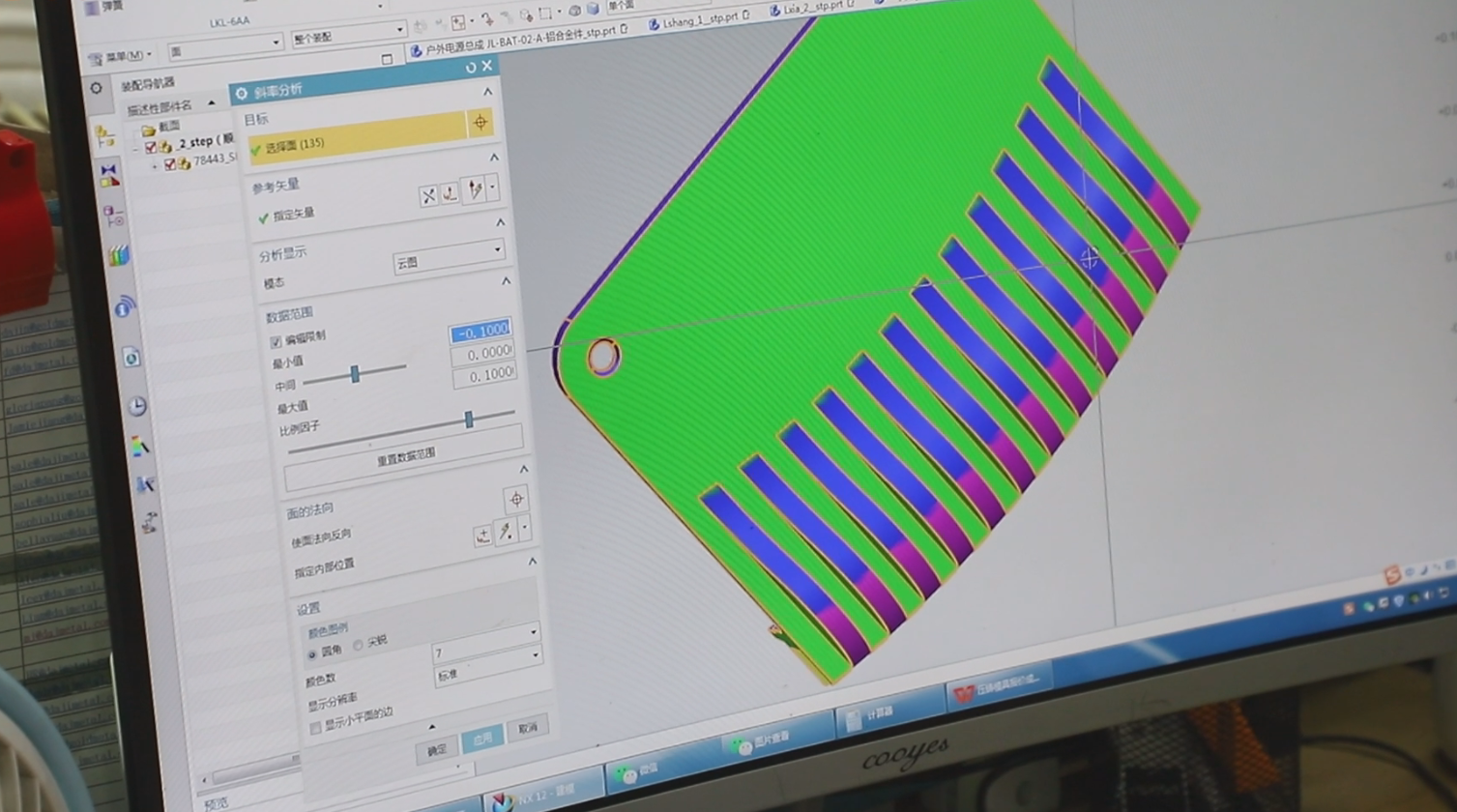

Le service offert par les moules d'injection sous pression en zinc fonctionne avec des alliages de zinc pour fabriquer des pièces métalliques précises et complexes. Ses fonctions principales incluent la production de profils complexes à haute tolérance, ainsi que des pièces avec une qualité de finition de surface excellente. Technologiquement, le Moule d'Injection Sous Pression en Zinc a été conçu avec des systèmes CAD et CAM qui impliquent un mélange d'équipements de pointe et tous types d'ordinateurs. Ces systèmes assurent une précision et donnent des résultats cohérents en production. Dans les industries telles que l'automobile et l'électronique grand public, un moule utilisé par ce procédé contribuera grandement à empêcher la pollution causée par des produits étant rejetés dans l'environnement pendant de longues périodes. L'enveloppe ou la structure externe d'un chauffe-eau électrique est un exemple typique. Dans les applications environnementales également, comme les voitures et les appareils électriques de grande série, on récolte aussi les avantages de l'efficacité et de la durabilité. Pour chaque usage, y compris les réfrigérateurs et les chaudières à huile !