Einführung

Zinklegierung ist für die Verformung weit verbreitet Besetzung da es kein anderes Kunststoffmaterial mit spezifischen Eigenschaften gibt. Aber auch bei der Wahl eines Materials für Druckguss die Bewertung der mechanischen Eigenschaften nach den Anforderungen des Projekts ist unerlässlich. In diesem Artikel werden wir die mechanischen Eigenschaften von Zinklegierung untersuchen und mit anderen Metallen vergleichen, die häufig in Druckguss verwendet werden, wie Aluminium, Magnesium, Messing und Edelstahl.

Liste der mechanischen Eigenschaften von Zinklegierungen

Zinklegierungen haben einen niedrigen Schmelzpunkt, weshalb weniger Energie zum Gießen benötigt wird, und bieten eine hohe Fließfähigkeit, was dünne Wände und komplexe Teile ermöglicht. Die Eigenschaften von Zinkbrassen sind gut im Hinblick auf Lager- und Verschleißwiderstand, weshalb sie für Lagerelemente geeignet sind. Gängige Zinklegierungen wie Zamak (bestehend aus Aluminium, Magnesium und Kupfer) bieten den Vorteil einer ausreichenden Stärke, einem hohen Stoßwiderstand und Korrosionsbeständigkeit. Als Druckgießmetall bietet es wettbewerbsfähige Zugfestigkeitswerte und Härte, die bei etwa 250–400 MPa und 90–120 BHN liegen, je nach Zinklegierung.

Vergleich mit anderen Druckgießmaterialien

Aluminiumlegierungen

Der wichtigste Vorteil von Aluminiumlegierungen ist die Kombination aus hohem Gewichtsstarke-Verhältnis und exzellenter Wärmeleitfähigkeit. Im Vergleich haben Zinklegierungen eine größere Zugfestigkeit (250–750 MPa) im Vergleich zu Aluminiumlegierungen (80–500 MPa), und im Allgemeinen weisen Aluminiumlegierungen eine geringere Zugfestigkeit auf. Zusätzlich hat Aluminium eine relativ überlegene Dichte, die viel niedriger ist als die von Zinklegierungen, was es leicht und geeignet für leichte Anwendungen macht, aber Aluminium fällt bei der Verschleißresistenz hinterher und zeigt auch eine schlechte Verschleißleistung.

Magnesiumlegierungen

Es ist eine der leichtesten sowie sehr starken Magnesiumlegierungen und kann eine Zugfestigkeit von etwa 150–350 MPa aufweisen. Neben einer ausgezeichneten Korrosionsbeständigkeit und hoher Recycelbarkeit führt jedoch die hohe Reaktivität dazu, dass Magnesiumlegierungen teuer sind und manchmal sogar schwer zu gießen sind, was zu begrenzten Anwendungen in der Druckgussfertigung führt.

Messing

Messing ist ein Kupfer-Zink-Erzdüse, das eine gute Korrosionsbeständigkeit und Verformbarkeit bietet. Es ist dichter als Zinkerz, und die mechanischen Eigenschaften von Messing, wie der Fliessgrenze (300-Blech-500 MPa), können ähnlich sein, variieren aber stark je nach dem tatsächlich verwendeten Messingblech. Messing sieht gut aus und ist weniger anfällig für Verfärbungen, daher wird es häufig verwendet.

Edelstahl

Jeder kennt die Stärke von Edelstahl, die Korrosionsbeständigkeit von Edelstahl und die Haltbarkeit von Edelstahl. Er bietet hervorragende Härte und hohe Zugfestigkeit [400–1600 MPa], zusammen mit höheren Kosten und einer höheren Gießtemperatur im Vergleich zu Zinkerz. Edelstahl wird oft in extremen Industrien und Umgebungen eingesetzt, wo Dauerhaftigkeit und Korrosionsbeständigkeit oberste Priorität haben.

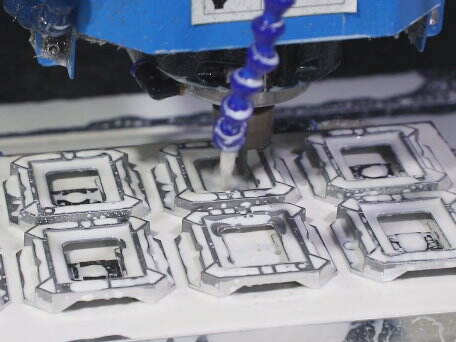

Auswirkung des Druckgusses auf die Ingenieur-Eigenschaften

Fertigung von Zinklegierungen: Die mechanischen Eigenschaften von Zinklegierungen werden erheblich durch den Druckgussprozess beeinflusst. Mikrostruktur und damit auch die Eigenschaften des endgültigen Teils hängen von einer Vielzahl von Faktoren wie Formtemperatur und Wandstärke ab. Eine kontrollierte Änderung der Mikrostruktur der Legierung im Laufe der Zeit wird Alterung genannt und kann einige mechanische Eigenschaften (größere Zugfestigkeit und Härte) verbessern.

Anwendungen von Zinkdruckguss und wo die Zinklegierung eingesetzt werden sollte

Zinklegierungen sind das am weitesten verbreitete Metall in Fahrzeugteilen, Hardware, elektrischen/elektronischen Produkten und anderen Anwendungen, die Komponenten mit einem Mix aus Stärke, Dauerhaftigkeit und Wirtschaftlichkeit benötigen. Wenn wir Zinklegierungen und metallische Alternativen für bestimmte Anwendungen betrachten, müssen wir die Kosten des Metalls, das Gewicht und die notwendigen mechanischen Eigenschaften berücksichtigen. Zum Beispiel ist Aluminium ideal für Komponenten mit niedrigen Lasten, während Zinklegierungen für Komponenten verwendet werden, die unter schwierigeren Betriebsbedingungen stehen.

Fazit

Zinklegierungen bieten eine kosteneffektive Kombination von Wirkstoffeigenschaften beim Spritzgießen. Obwohl sie nicht immer die robusteste oder leichtgewichtige Alternative sind, bleibt ihr relativ gutes Eigenschaftsprofil, ihre niedrigen Kosten und das einfache Gießen weiterhin für viele Hersteller interessant. Die Wahl von Zinklegierungen für das Hochdruckgießen sollte auf den Anforderungen in den Anwendungen basieren, wie mechanische Eigenschaften, Kostenniveau und Fähigkeiten im Prozess. Mit fortlaufenden Entwicklungen in den Zinklegierungen können wir jedoch nur erwarten, dass sich die notwendigen Leistungsverbesserungen ergeben, was das Spektrum der Anwendungen erweitert, in denen Zinklegierung die Materialwahl ist.

Inhaltsverzeichnis

- Einführung

- Liste der mechanischen Eigenschaften von Zinklegierungen

- Vergleich mit anderen Druckgießmaterialien

- Aluminiumlegierungen

- Magnesiumlegierungen

- Messing

- Edelstahl

- Auswirkung des Druckgusses auf die Ingenieur-Eigenschaften

- Anwendungen von Zinkdruckguss und wo die Zinklegierung eingesetzt werden sollte

- Fazit