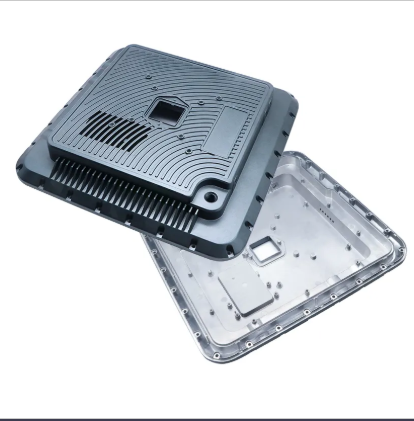

Các yếu tố cần xem xét trong thiết kế khuôn chính xác

Thiết kế chính xác của khuôn độ chính xác cao không thể bị đánh giá thấp trong trường hợp chất lượng bề mặt vượt trội trong công nghệ đúc áp lực kẽm. Thiết kế khuôn cũng phải xem xét đến kích thước, vật liệu (thép hoặc nhôm), và kỹ thuật được điều chỉnh tinh tế để mang lại kết quả tốt. Ví dụ, việc lựa chọn loại vật liệu khuôn có thể ảnh hưởng đến cấu trúc bề mặt và độ bền. Nhiều khuôn được làm bằng thép, vốn mạnh hơn nhôm và nhìn chung cho lớp hoàn thiện tốt hơn. Trong lĩnh vực tạo hình chính xác, các bề mặt được đúc đã cho thấy chất lượng bộ phận tốt hơn, nơi tỷ lệ khuyết tật được giảm thiểu ở những sản phẩm được thiết kế cẩn thận. Việc sử dụng các kênh làm mát trong khuôn giúp đạt được kết quả chất lượng cao bằng cách thúc đẩy quá trình làm mát một cách thuận lợi. Các kênh này ngày càng thường xuyên được thiết kế bằng kỹ thuật Động lực học chất lưu tính toán (CFD) để tối ưu hóa quản lý nhiệt và đạt được chất lượng bề mặt đồng đều.

Kiểm soát Nhiệt độ Tan chảy và Tốc độ Tiêm

Nhiệt độ tan chảy có tác động đáng kể đến bề mặt của hợp kim kẽm. Phạm vi nhiệt độ mong muốn cung cấp sự cân bằng hoàn hảo giữa tính lưu động và quá trình cứng lại để giảm thiểu các khuyết tật trên bề mặt. Nghiên cứu chỉ ra rằng khi nhiệt độ được giữ trong khoảng từ 420 °C đến 440 °C, chất lượng bề mặt được cải thiện. Tốc độ tiêm cũng đóng vai trò quan trọng trong việc định hình bề ngoài, và tốc độ cao có thể gây ra các đường dòng hoặc các khuyết tật khác trên bề mặt. Dữ liệu so sánh ở các mức tốc độ tiêm khác nhau cho thấy rằng tốc độ thấp hơn dẫn đến bề mặt tốt hơn. Các nhà sản xuất có thể điều chỉnh các giá trị này trong quá trình sản xuất để đạt được nhiệt độ tan chảy và tốc độ tiêm phù hợp. Những câu chuyện thành công trong ngành công nghiệp áp dụng các thực hành như vậy nhấn mạnh tầm quan trọng của độ chính xác đối với chất lượng bề mặt.

Vacuum-Assisted Đúc Áp Lực Ưu điểm

Do vacuum-assisted die casting process được cho là có lợi thế trong sản xuất hợp kim kẽm, chẳng hạn như việc giảm thiểu sự cuốn theo của khí gas và cải thiện chất lượng bề mặt. Quy trình này làm giảm các túi khí và dẫn đến sản phẩm có ngoại hình đẹp hơn. Thống kê đã chỉ ra rằng bằng cách sử dụng công nghệ chân không, tỷ lệ khuyết tật có thể được giảm đáng kể, cung cấp một diện mạo sản phẩm vượt trội. Package Includes: 1 x Máy In Chân Không 3D. Ngoài ra, không chỉ chất lượng sản phẩm mà còn những đóng góp lâu dài như giảm chi phí do ít tổn thất hơn và tăng hiệu suất sản xuất cũng có thể được mong đợi trong đúc hỗ trợ chân không. Chất lượng được cải thiện dẫn đến việc giảm sản phẩm bị từ chối, điều này có nghĩa là chi phí sản xuất thấp hơn và lợi nhuận tăng cao.

Các phương pháp làm sạch mép cơ học

VIỆC ĐÁNH BÓNG TAY LÀ RẤT QUAN TRỌNG CHO SẢN PHẨM ĐÚC KIM LOẠI KẼM. Các quy trình này giúp loại bỏ các mép nhọn, là những phần dư thừa trên bề mặt sản phẩm đúc có thể ảnh hưởng đến ngoại hình và hiệu quả của chi tiết. Máy rung và máy đánh bóng thường được sử dụng để làm sạch cơ học cho các bộ phận có hình dạng và thiết kế giới hạn trong khi các công cụ cầm tay như dao gọt và máy mài có thể được sử dụng cho các bộ phận phức tạp hơn. Đó là cách tốt nhất để áp dụng bột – súng phù hợp với kích thước và hình học của bộ phận được áp dụng một cách nhất quán để đạt được kết quả tốt nhất. Người ta đã báo cáo rằng độ nhám bề mặt có thể giảm từ 30% xuống còn 20% một cách mượt mà khi việc làm sạch mép nhọn được thực hiện đúng cách cho sản phẩm đúc cát và do đó có thể đạt được chất lượng sản phẩm tuyệt vời.

Vệ sinh hóa học để loại bỏ oxit

Làm sạch hóa chất là quá trình làm sạch bề mặt hợp kim mạ kẽm bằng axit và rất quan trọng để tạo ra lớp hoàn thiện tốt. Một phương pháp là sử dụng các chất hóa học, ví dụ như axit và bazơ, có khả năng hòa tan oxit mà không ăn mòn kim loại bên dưới. Phân tích trong ngành công nghiệp đã chứng minh rằng những hóa chất này hiệu quả trong việc xử lý bề mặt cho các quy trình hoàn thiện tiếp theo như sơn hoặc mạ điện. Cần tuân thủ các nguyên tắc an toàn bằng cách bảo vệ người lao động và môi trường, lựa chọn cẩn thận những người sẽ sử dụng trang thiết bị bảo hộ cá nhân (PPE) và kiểm tra khu vực làm việc đảm bảo thông gió tốt. Ngoài ra, các nhà sản xuất cần tính đến việc tái chế hoặc trung hòa chất thải hóa học nhằm đáp ứng các quy định về môi trường.

Phun mài để tạo độ đồng đều về kết cấu

Phun cát tạo hình là một quy trình phổ biến trong việc đồng nhất kết cấu bề mặt của các bộ phận làm từ hợp kim kẽm. Có nhiều cách khác nhau để tạo hình, và một trong những quy trình đó là bắn các vật liệu mài mòn như cát hoặc hạt thủy tinh với tốc độ rất cao lên bề mặt của bộ phận. Có báo cáo cho thấy chất lượng bề mặt được cải thiện khi các vật liệu bị mài mòn, với độ đồng đều cao hơn và loại bỏ các khuyết điểm. Việc chọn đúng vật liệu phun cát là rất quan trọng vì các phương tiện phun cát khác nhau có tác động khác nhau đến hồ sơ bề mặt. Ví dụ, các vật liệu mài mòn mịn hơn có thể tạo ra bề mặt bóng hơn, trong khi các vật liệu mài mòn thô hơn có thể được áp dụng cho các vật liệu vốn đã thô hơn về bản chất. Chất lượng bề mặt có thể được tăng cường đáng kể bằng cách chọn vật liệu mài mòn phù hợp cho mục đích cụ thể.

Mạ điện để chống ăn mòn

Mạ điện mang lại nhiều lợi ích đáng kể bằng cách cải thiện khả năng chống ăn mòn của hợp kim kẽm thông qua lớp phủ kim loại. Kim loại được phủ một lớp để tạo nên lớp bọc này, lớp phủ vừa có tính thẩm mỹ cao vừa chịu được các tác động từ môi trường. Độ dày tiêu chuẩn của lớp phủ rất đa dạng, thường nằm trong khoảng từ 5-10 micromet, giúp kéo dài tuổi thọ của các bộ phận. Ứng dụng trong ô tô: Bây giờ hãy để tôi đưa ra một ví dụ cho bạn thấy rằng trong ngành công nghiệp ô tô, các bộ phận được mạ điện luôn giữ được trạng thái bền đẹp như mới, mà bạn có thể dễ dàng nhận thấy qua hình ảnh minh họa về độ bền của chúng ngay cả khi phải trải qua điều kiện khắc nghiệt. Ngoài ra, các nghiên cứu cho thấy tuổi thọ của các bộ phận làm bằng kẽm có thể được tăng lên tới 300% thông qua quá trình mạ điện.

Ứng dụng của Công nghệ Phun Bột

Phun sơn bột là phương pháp được ưa chuộng để tăng cường các đặc tính độ bền và màu sắc của bề mặt hợp kim kẽm. Khác với sơn lỏng truyền thống được áp dụng khi ướt và sau đó làm khô, quá trình phun sơn bột là hoàn thiện khô sử dụng một loại bột rất mịn. Ngoài ra, quy trình này không chỉ cải thiện khả năng chống mài mòn và kháng hóa chất của chi tiết, mà còn cung cấp nhiều lựa chọn màu sắc không bị loang lổ hoặc chảy xuống. Sự bảo vệ lâu dài của sơn bột đã được chứng minh bằng số liệu thực tế, với các số liệu ngành cho thấy sản phẩm được sơn bột bền hơn 50% so với dạng lỏng. Lợi ích đối với môi trường cũng rất đáng kể, vì sơn bột tạo ra ít hợp chất hữu cơ bay hơi (VOCs) hơn nhiều, có nghĩa là chúng an toàn hơn cho nhà sản xuất.

Quy trình đánh bóng độ chính xác cao

Việc đánh bóng độ chính xác cao là điều kiện tiên quyết cho chất lượng bề mặt hạng nhất của các chi tiết kẽm. Quy trình này bao gồm việc sử dụng các công cụ và chất phụ gia trong một quy trình để hoàn thiện kết cấu, tăng cường chất lượng thị giác và chức năng của thiết bị. Các quy trình - động lực cốt lõi của ngành công nghiệp xoay quanh các quy trình - như đánh bóng quay và hoàn thiện rung cũng rất quan trọng, kể những câu chuyện trước và sau tuyệt vời mà ngành công nghiệp trưng bày thông qua các nghiên cứu điển hình về sản xuất điện tử. Sự suy giảm của vật liệu đánh bóng thông thường bao gồm rouge và mài oxit, tất cả đều đóng góp khác nhau vào độ hoàn thiện bề mặt. Việc áp dụng các kỹ thuật này có nghĩa là nhà sản xuất có thể tuân thủ đáng tin cậy các yêu cầu chất lượng nghiêm ngặt để đáp ứng các tiêu chí độ hoàn thiện và hiệu suất hiện đang được mong đợi từ hợp kim kẽm.

Các Phương Pháp Kiểm Tra Không Phá Hủy

Các kỹ thuật kiểm tra không phá hủy (NDT) có ý nghĩa rất lớn trong việc đánh giá chất lượng bề mặt của các chi tiết đúc kẽm mà không làm hỏng chúng. Các kỹ thuật này cho phép phát hiện hiệu quả các khuyết tật bên trong hoặc trên bề mặt có thể gây ra chất lượng kém cho sản phẩm cuối cùng. Các phương pháp NDT chính bao gồm siêu âm, chụp quang tuyến và kiểm tra hạt từ. Các phương pháp này hỗ trợ thiết lập tiêu chuẩn ngành nhằm giảm thiểu sự xuất hiện của lỗi trong các thành phần đúc kẽm. Ngoài ra, NDT có thể được sử dụng trong vòng kiểm soát chất lượng, không chỉ xác minh độ nguyên vẹn của một bộ phận mà không phá hủy hoặc thay đổi nó, mà còn giúp tối ưu hóa quy trình sản xuất, nhờ đó sản phẩm có thể được đưa ra thị trường nhanh hơn và với chi phí thấp hơn.

Tiêu chuẩn đo độ nhám bề mặt

Việc đo độ nhám bề mặt theo các tiêu chuẩn là cần thiết để đảm bảo tính nhất quán và chất lượng cao của các bộ phận ZA. Việc sử dụng các giá trị Ra hoặc Rz cho phép nhà sản xuất đặt ra các hướng dẫn sản xuất dựa trên các thông số được công nhận rộng rãi, tăng cường sự hài lòng của khách hàng. Các máy đo độ nhám và máy quét 3D được sử dụng rộng rãi để có kết quả đo chính xác. Trong ngành công nghiệp ô tô và hàng không vũ trụ, việc áp dụng các phương pháp đo lường chuẩn hóa này đã dẫn đến sự cải tiến đáng kể về hiệu suất sản phẩm, sự chấp nhận và sự hài lòng của khách hàng.

Chiến lược Phòng ngừa Khuyết tật

Chất lượng của bề mặt hoàn thiện có thể bị ảnh hưởng đặc biệt khi các kỹ thuật phòng ngừa khuyết tật được áp dụng trong quá trình xử lý. Có những phương pháp khác như tối ưu hóa quy trình và sử dụng danh sách kiểm tra chất lượng để giảm thiểu các khuyết tật bề mặt, bao gồm độ xốp và biến dạng. Đầu vào từ ngành công nghiệp cũng nhấn mạnh rằng các thực hành tốt như thiết kế khuôn tốt hơn giúp kiểm soát khuyết tật. Mục tiêu là theo dõi các số liệu cải tiến và tỷ lệ khuyết tật, đo lường sự cải tiến trong sản xuất bằng các con số cụ thể sẽ hỗ trợ bạn trong việc sản xuất các chi tiết đúc kẽm tốt hơn và giảm thiểu phế liệu.

Chất tạo texture bề mặt bằng laser

Việc tạo texture bề mặt bằng tia laser đã được phát triển như một phương pháp mới để cải thiện các đặc tính bề mặt của các bộ phận làm từ hợp kim kẽm, đặc biệt là độ bám dính bề mặt và khả năng chống mài mòn. Phương pháp này sử dụng tia laser để tạo ra các vi họa tiết trên bề mặt, từ đó cải thiện các đặc tính cơ học. Ví dụ, theo một bài báo được công bố trên Tạp chí Công nghệ Chế biến Vật liệu, việc tạo texture bằng tia laser có thể tăng cường đáng kể các đặc tính của bề mặt được phủ và cải thiện độ bền bám dính cũng như tuổi thọ của các bề mặt như vậy. Trong trường hợp sử dụng tạo texture bề mặt bằng tia laser trong các hoạt động sản xuất, sự cân bằng giữa các thông số này đóng vai trò quan trọng trong hiệu suất tổng thể. Mặc dù chi phí ban đầu của thiết bị laser khá cao, lợi ích lâu dài từ việc tiết kiệm chi phí do giảm lãng phí và tỷ lệ hỏng hóc cùng với việc tăng chất lượng sản phẩm thường bù đắp cho chi phí đó bằng cách mang lại lợi thế cạnh tranh trong các ngành công nghiệp chế tạo.

Phát triển Nano-Coating

Lớp phủ nano là một bước tiến lớn trong việc xử lý hợp kim kẽm nhờ vào tuổi thọ bề mặt được cải thiện, khả năng kháng lại môi trường khắc nghiệt, v.v. Chúng tạo ra các lớp phủ siêu mỏng trên bề mặt kim loại và cung cấp khả năng bảo vệ ăn mòn tốt hơn, tính ổn định cơ học cao hơn, v.v. Theo các kết quả nghiên cứu, hợp kim ZN có/không có lớp phủ nano đã được chứng minh là tiết kiệm chi phí hơn so với các lớp phủ truyền thống, có khả năng kháng lại điều kiện nguy hiểm tương đương với các lớp phủ thông thường. Một nghiên cứu khác báo cáo rằng khả năng kháng sương muối của phim ITO đã được cải thiện đáng kể, cho thấy các đặc tính tuyệt vời trong môi trường khắc nghiệt. Trong tương lai, sự phát triển của các lớp phủ nano hứa hẹn sẽ tập trung nhiều hơn vào chuyên môn hóa cho các ứng dụng liên quan đến kẽm, cuối cùng giảm chi phí và làm cho dây chuyền sản xuất trở nên dễ tiếp cận hơn, đồng thời vẫn nâng cao hiệu suất.

Hệ thống Hoàn thiện Tự động

Quy trình tự động hóa các công đoạn hoàn thiện thay đổi tốc độ và chất lượng trong việc sản xuất các linh kiện bằng kẽm. Các giải pháp cobot kết hợp giữa robot tiên tiến và thiết kế bộ điều khiển, cho phép duy trì chất lượng bề mặt cao một cách nhất quán với thời gian sản xuất được giảm đáng kể. Ví dụ, các nhà máy đã áp dụng những hệ thống này báo cáo có sự cải thiện đáng kể về tính đồng đều của bề mặt nhờ việc tinh chỉnh các thông số hoàn thiện. Tuy nhiên, hệ thống hoàn thiện tự động cũng có nhược điểm, như chi phí mua đắt đỏ và việc vận hành cũng như bảo dưỡng máy móc yêu cầu kỹ thuật viên được đào tạo tốt. Mặc dù những thách thức đã nêu trên vẫn tồn tại khi công nghệ phát triển, nhưng các tùy chọn hệ thống mô-đun và đào tạo tại nhà máy giúp việc tự động hóa ngày càng khả thi hơn cho ngành công nghiệp hợp kim kẽm, mang lại thêm nhiều lợi ích từ việc tăng hiệu suất sản xuất và chất lượng sản phẩm ổn định.

Câu hỏi thường gặp

Những lợi ích của việc sử dụng hỗ trợ chân không là gì đúc Áp Lực cho hợp kim kẽm?

Phương pháp đúc chân không giảm thiểu sự bẫy khí, cải thiện chất lượng bề mặt, giảm tỷ lệ khuyết tật và mang lại lợi ích lâu dài như tiết kiệm chi phí và nâng cao hiệu suất sản xuất.

Việc kiểm soát nhiệt độ tan chảy ảnh hưởng thế nào đến ép kim loại hợp kim kẽm?

Nhiệt độ tan chảy ảnh hưởng quan trọng đến chất lượng bề mặt bằng cách cân bằng giữa tính lưu động và quá trình rắn hóa. Duy trì phạm vi nhiệt độ lý tưởng sẽ tối thiểu hóa các khuyết điểm, dẫn đến một bề mặt hoàn thiện tốt hơn.

Vai trò của mạ điện trong khả năng kháng ăn mòn của hợp kim kẽm là gì?

Mạ điện tăng cường khả năng kháng ăn mòn của hợp kim kẽm bằng cách phủ một lớp kim loại mỏng, vừa tăng tính thẩm mỹ vừa bảo vệ khỏi các yếu tố môi trường, đáng kể kéo dài tuổi thọ của linh kiện.

Tại sao phun mài được sử dụng trong hoàn thiện thành phần hợp kim kẽm?

Phun mài được sử dụng để đạt được độ nhám đồng đều và loại bỏ các khuyết điểm, cải thiện đáng kể chất lượng bề mặt của các bộ phận làm từ hợp kim kẽm bằng cách chọn đúng loại vật liệu mài.

Lợi thế của lớp phủ nano cho hợp kim kẽm là gì?

Lớp phủ nano cung cấp khả năng cải thiện độ bền bề mặt và khả năng kháng lại điều kiện môi trường bằng cách tạo ra các lớp siêu mỏng tăng cường khả năng chống ăn mòn và độ ổn định cơ học.

Mục Lục

- Các yếu tố cần xem xét trong thiết kế khuôn chính xác

- Kiểm soát Nhiệt độ Tan chảy và Tốc độ Tiêm

- Vacuum-Assisted Đúc Áp Lực Ưu điểm

- Các phương pháp làm sạch mép cơ học

- Vệ sinh hóa học để loại bỏ oxit

- Phun mài để tạo độ đồng đều về kết cấu

- Mạ điện để chống ăn mòn

- Ứng dụng của Công nghệ Phun Bột

- Quy trình đánh bóng độ chính xác cao

- Các Phương Pháp Kiểm Tra Không Phá Hủy

- Tiêu chuẩn đo độ nhám bề mặt

- Chiến lược Phòng ngừa Khuyết tật

- Chất tạo texture bề mặt bằng laser

- Phát triển Nano-Coating

- Hệ thống Hoàn thiện Tự động

-

Câu hỏi thường gặp

- Những lợi ích của việc sử dụng hỗ trợ chân không là gì đúc Áp Lực cho hợp kim kẽm?

- Việc kiểm soát nhiệt độ tan chảy ảnh hưởng thế nào đến ép kim loại hợp kim kẽm?

- Vai trò của mạ điện trong khả năng kháng ăn mòn của hợp kim kẽm là gì?

- Tại sao phun mài được sử dụng trong hoàn thiện thành phần hợp kim kẽm?

- Lợi thế của lớp phủ nano cho hợp kim kẽm là gì?