Рассмотрение факторов при проектировании точных форм

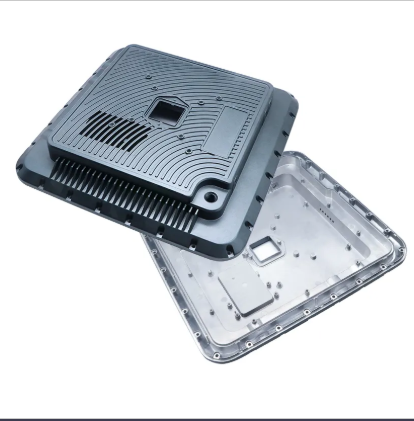

Правильный дизайн высокоточной формы не должен недооцениваться в случае достижения превосходного качества поверхности при литье под давлением цинковых сплавов. Дизайн формы также должен учитывать размер, материалы (сталь или алюминий) и тщательно отрегулированное инженерное дело для получения хороших результатов. Например, выбор типа материала формы может влиять на текстуру поверхности и прочность. Многие формы изготавливаются из стали, которая прочнее алюминия и, как правило, обеспечивает лучшее качество покрытия. В области точного литья показано, что отливаемые поверхности обеспечивают лучшее качество деталей, где минимизированы дефекты в тщательно разработанных отливаемых изделиях. Использование охлаждающих каналов с формой помогает достичь высококачественных результатов, способствуя эффективному охлаждению. Эти каналы все чаще проектируются с использованием метода вычислительной гидродинамики (CFD), чтобы оптимизировать тепловое управление и получить равномерное качество поверхности.

Контроль температуры плавления и скорости впрыскивания

Температура плавления оказывает значительное влияние на качество поверхности цинкового сплава. Оптимальный температурный диапазон обеспечивает идеальный баланс между текучестью и затвердеванием, что минимизирует дефекты поверхности. Исследования показывают, что при поддержании температуры в диапазоне от 420 °C до 440 °C достигается улучшенное качество покрытия. Скорость впрыска также играет важную роль в внешнем виде изделия, а высокие скорости могут вызывать потеки или другие дефекты на поверхности. Сравнительные данные по различным уровням скорости впрыска указывают на то, что более низкие скорости дают лучшие результаты. Производители могут корректировать эти параметры во время производства для достижения правильной температуры плавления и скорости впрыска. Успешные примеры внедрения таких практик в индустрии демонстрируют, как точность является ключевым фактором для получения качественной поверхности.

Вакуум-Ассистированный Литье под давлением Преимущества

Благодаря вакуумно-помощанному процессу литья под давлением утверждалось, что он имеет преимущества для производства цинковых сплавов, таких как снижение захвата газа и улучшение качества поверхности. Этот процесс уменьшает воздушные карманы и приводит к более привлекательному продукту. Статистически доказано, что использование вакуумной технологии может значительно снизить уровень дефектов, обеспечивая лучший внешний вид продукта. Комплект включает: 1 x 3D Машина для сублимации. Кроме того, можно ожидать не только повышения качества продукции, но и долгосрочного вклада, такого как снижение затрат за счет меньших потерь и повышения производственной эффективности при вакуумном литье. Улучшенное качество приводит к снижению брака, что означает более низкие производственные издержки и увеличение прибыльности.

Механические методы удаления заусенцев

РУЧНАЯ ОЧИСТКА так важна для отделки цинковых литьев под давлением. Эти процессы позволяют избавиться от заусенцев, которые являются нежелательными выступами на поверхности литых изделий и могут влиять на внешний вид и эффективность детали. Барабанные и вибрационные установки часто используются для механической очистки деталей с ограниченными геометриями и конструкциями, тогда как ручные инструменты, такие как напильники и шлифовальные машины, могут использоваться для гораздо более сложных деталей. Это лучший способ нанесения порошка – правильный пистолет для размера и геометрии детали, применяемый последовательно для достижения лучших результатов. Сообщается, что шероховатость поверхности может быть плавно снижена с 30% до 20%, когда достигается правильная очистка для благородного песочного литья, и таким образом может быть достигнуто отличное качество продукции.

Химическая очистка для удаления оксидов

Химическая очистка представляет собой кислотную очистку поверхностей цинковых сплавов и является необходимой для достижения хорошего качества покрытия. Один из методов заключается в использовании химических веществ, таких как кислоты и щелочи, которые способны растворять оксиды без повреждения подлежащего металла. Анализ промышленности показал, что эти химические вещества эффективны при обработке поверхностей перед последующими процессами отделки, такими как окраска или электроосаждение. Необходимо соблюдать принципы безопасности, защищая работников и окружающую среду, тщательно выбирая персонал, который будет использовать СИЗ (средства индивидуальной защиты), и проверяя место на наличие хорошей вентиляции. Кроме того, производители должны учитывать переработку или нейтрализацию химических отходов для соблюдения экологического законодательства.

Абразивная очистка для получения равномерной текстуры

Инжекционная абразивная обработка является распространённым процессом, используемым для создания однородной текстуры поверхности деталей из цинковых сплавов. Существует несколько способов нанесения текстуры, один из которых заключается в том, чтобы стрелять абразивными материалами, такими как песок или стеклянные шарики, на поверхность детали с очень высокой скоростью. Имеются сообщения о повышении качества поверхности при абразивной обработке, что обеспечивает большую равномерность и устранение дефектов. Важно правильно выбрать материал для обработки, так как различные абразивные материалы оказывают разное воздействие на профиль поверхности. Более мелкие абразивы, например, могут создавать более полированный финиш, тогда как крупные абразивы применяются для материалов, которые по своей природе более грубы. Качество поверхности может быть значительно улучшено путём выбора подходящего абразива для конкретной цели.

Электроосаждение для повышения коррозионной стойкости

Гальваническое покрытие приносит значительные преимущества, улучшая сопротивление коррозии цинкового сплава через металлическое покрытие. Металлу наносится слой для создания этого покрытия, которое выглядит эстетично и устойчиво к воздействию элементов. Стандартные толщины покрытий различаются и часто находятся в диапазоне 5-10 микрометров, что приводит к продлению срока службы деталей. Использование в автомобилестроении Теперь позвольте мне привести вам пример: в автомобильной промышленности гальванически покрытые детали всегда сохраняют свое качественное состояние, как можно ясно видеть на изображениях, демонстрирующих их стойкие свойства даже при экстремальных условиях. Кроме того, исследования показывают, что продолжительность жизни цинковых компонентов может быть увеличена до 300% благодаря гальваническому покрытию.

Порошковое напыление: приложения

Порошковая покраска является популярным методом улучшения свойств износостойкости и цвета поверхности цинкового сплава. В отличие от традиционной жидкой краски, которая наносится влажной и затем высыхает, процесс порошковой окраски представляет собой сухое окончательное нанесение с использованием очень мелкого порошка. Кроме того, данный метод не только повышает износостойкость и химическую стойкость компонента, но также предоставляет несколько вариантов цветов, которые не растекаются и не капают. Долговечная защита порошковой покраски подтверждена фактами, согласно отраслевой статистике, показывающей, что порошковые покрытия на 50% более долговечны по сравнению с жидкими формами. Преимущества для окружающей среды также значительны, так как порошковые покрытия выделяют гораздо меньше летучих органических соединений (ЛОС), что делает их более безопасным выбором для производителей.

Технологии высокоточной полировки

Высокоточная полировка является необходимым условием для достижения превосходного качества поверхности цинковых деталей. Этот процесс включает использование инструментов и средств для совершенствования текстуры, что улучшает визуальное качество и функциональность устройства. Процессы — основной двигатель отрасли, такие как вращающаяся полировка и вибрационная обработка, также играют ключевую роль, демонстрируя удивительные преобразования до и после, которые отрасль показывает на примерах производства электроники. Износ обычных полировальных материалов включает краски и оксидные абразивы, каждый из которых вносит свой вклад в качество поверхности. Использование этих техник позволяет производителям надежно соответствовать строгим требованиям к качеству, чтобы соответствовать стандартам отделки и производительности, ожидаемым от цинковых сплавов.

Методы неразрушающего контроля

Методы неразрушающего контроля (НК) имеют большое значение для оценки качества поверхности литьевых цинковых изделий без их повреждения. Эти методы позволяют эффективно обнаруживать внутренние или поверхностные дефекты, которые могут привести к плохому качеству конечного продукта. Основные методы НК включают ультразвуковой, рентгеновский и магнитный частиц тесты. Эти методы способствуют установлению стандартов отрасли, что снижает вероятность возникновения неисправностей в цинковых литых компонентах. Кроме того, НК может использоваться в цикле контроля качества, который не только подтверждает целостность детали без ее разрушения или изменения, но также помогает оптимизировать производственные процессы, что позволяет выводить продукты на рынок быстрее и по более низкой стоимости.

Стандарты измерения шероховатости поверхности

Нормы измерения шероховатости поверхности необходимы для обеспечения последовательного и высокого качества компонентов ZA. Использование значений Ra или Rz позволяет производителям устанавливать производственные нормы на основе универсально признанных параметров, что повышает удовлетворенность клиентов. Профилометры и 3D-сканеры широко используются для точных измерений. В автомобильной и авиакосмической промышленности введение этих стандартизованных методов измерения привело к существенному скачку в производительности продукции, принятии её клиентами и удовлетворенности.

Стратегии предотвращения дефектов

Качество поверхностной отделки может быть особенно сильноaffected при применении методов предотвращения дефектов во время обработки. Существуют и другие методы, такие как оптимизация процесса и использование контрольных списков качества для минимизации дефектов поверхности, к которым относятся пористость и искажение. Отраслевые рекомендации также подчеркивают, что хорошие практики, такие как улучшенный дизайн форм, помогают контролировать дефекты. Цель состоит в том, чтобы отслеживать показатели улучшений и частоту дефектов, измеряя производственные улучшения с помощью конкретных фактов и цифр, которые помогут вам производить более качественные цинковые отливки и уменьшать количество брака.

Лазерная текстура поверхности

Лазерная поверхностная текстурировка была разработана как инновационный подход для улучшения поверхностных свойств цинковых сплавов, особенно адгезии и износостойкости поверхности. Метод использует лазерные лучи для создания микропаттернов на поверхностях, тем самым улучшая механические свойства. Например, согласно статье, опубликованной в Журнале технологий обработки материалов, лазерная текстурировка может значительно улучшить свойства покрытых поверхностей, а также повысить прочность на сцепление и срок службы таких поверхностей. При использовании лазерной текстурировки в производственных процессах, компромисс между этими параметрами играет важную роль в общей производительности. Несмотря на высокую первоначальную стоимость лазерного оборудования, долгосрочная экономия за счет снижения отходов, уменьшения частоты отказов и повышения качества продукции часто компенсирует эти затраты, предоставляя конкурентное преимущество в отраслях, использующих производство.

Развитие нанопокрытий

Нанопокрытие является важным прогрессом при работе с цинковыми сплавами благодаря увеличенному сроку службы поверхности, устойчивости к неблагоприятным условиям окружающей среды и т. д. Они образуют сверхтонкие покрытия на металлических поверхностях и обеспечивают улучшенную защиту от коррозии, механическую стабильность и т. д. Согласно исследованиям, было показано, что цинковое покрытие (с/без нанопокрытий) является более экономичным по сравнению с традиционными покрытиями, оно способно противостоять агрессивным условиям, приближающимся к свойствам традиционных покрытий. Еще одна работа сообщала об значительном улучшении устойчивости к солевому туману пленок ITO, демонстрируя отличные характеристики в тяжелых условиях эксплуатации. В будущем развитие нанопокрытий будет направлено на дальнейшую специализацию для применения в изделиях из цинка, что позволит снизить затраты и сделать производственные линии более доступными, одновременно повышая уровень их эксплуатационных характеристик.

Автоматизированные Системы Обработки

Автоматизация процессов окончательной обработки изменяет скорость и качество производства цинковых компонентов. Решения с использованием cobot объединяют передовые технологии робототехники и проектирования контроллеров, что обеспечивает постоянно высокое качество поверхности при значительно сокращенных временах производства. Например, заводы, внедрившие эти системы, сообщили о значительных улучшениях в равномерности поверхности благодаря точной настройке параметров окончательной обработки. Однако у автоматических систем окончательной обработки есть недостатки: высокая стоимость покупки, а также эксплуатация и обслуживание машин требуют хорошо обученных техников. Хотя вышеуказанные проблемы остаются, по мере развития технологий модульные варианты систем и заводское обучение делают автоматизацию все более доступной для цинковой промышленности, чтобы получить дополнительные преимущества в виде увеличения производственной эффективности и постоянного качества продукции.

Часто задаваемые вопросы

Каковы преимущества использования вакуум-ассистированного литье под давлением для цинковых сплавов?

Вакуумная литейная технология уменьшает попадание газа, повышает качество поверхности, снижает количество дефектов и предлагает долгосрочные преимущества, такие как экономия затрат и повышение эффективности производства.

Как влияет контроль температуры плавления на литье под давлением цинковых сплавов?

Температура расплава критически влияет на качество поверхности, сбалансировав текучесть и затвердевание. Поддержание оптимального температурного диапазона минимизирует недостатки, что приводит к лучшему качеству поверхности.

Какую роль играет электрохимическое покрытие в сопротивлении коррозии цинковых сплавов?

Электрохимическое покрытие повышает сопротивление коррозии цинковых сплавов путем нанесения тонкого металлического покрытия, что добавляет эстетическую привлекательность и защиту от окружающих факторов, значительно увеличивая срок службы компонента.

Почему абразивная очистка используется при отделке компонентов из цинкового сплава?

Абразивная очистка используется для достижения равномерной текстуры и удаления дефектов, значительно улучшая качество поверхности компонентов из цинкового сплава за счет выбора правильного типа абразива.

Каковы преимущества нанопокрытий для цинковых сплавов?

Нанопокрытия обеспечивают повышение долговечности поверхности и сопротивляемости окружающей среде за счет формирования сверхтонких слоев, которые улучшают коррозионную стойкость и механическую устойчивость.

Содержание

- Рассмотрение факторов при проектировании точных форм

- Контроль температуры плавления и скорости впрыскивания

- Вакуум-Ассистированный Литье под давлением Преимущества

- Механические методы удаления заусенцев

- Химическая очистка для удаления оксидов

- Абразивная очистка для получения равномерной текстуры

- Электроосаждение для повышения коррозионной стойкости

- Порошковое напыление: приложения

- Технологии высокоточной полировки

- Методы неразрушающего контроля

- Стандарты измерения шероховатости поверхности

- Стратегии предотвращения дефектов

- Лазерная текстура поверхности

- Развитие нанопокрытий

- Автоматизированные Системы Обработки

-

Часто задаваемые вопросы

- Каковы преимущества использования вакуум-ассистированного литье под давлением для цинковых сплавов?

- Как влияет контроль температуры плавления на литье под давлением цинковых сплавов?

- Какую роль играет электрохимическое покрытие в сопротивлении коррозии цинковых сплавов?

- Почему абразивная очистка используется при отделке компонентов из цинкового сплава?

- Каковы преимущества нанопокрытий для цинковых сплавов?