精密金型設計の考慮事項

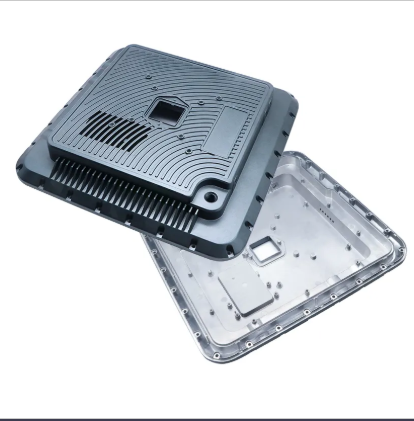

高精度の金型の適切な設計は、亜鉛合金ダイカストにおいて優れた表面品質を実現する上で過小評価されるべきではありません。金型の設計では、サイズ、材料(鋼またはアルミニウム)、そして良好な結果を得るための精密に調整されたエンジニアリングを考慮する必要があります。例えば、金型材料の種類の選択は、表面質感や靭性に影響を与える可能性があります。多くの金型は、アルミニウムよりも強くて、一般的にはより良い仕上げを提供する鋼で作られています。精密成形分野では、成形された表面が欠陥率を最小限に抑えた慎重に設計された成形品においてより良い部品品質を示しています。金型における冷却チャネルの使用は、冷却を効果的に促進することで高品質な結果をもたらします。これらのチャネルは、熱管理を最適化し均一な表面品質を得るために、計算流体力学(CFD)の技術を使用してますます頻繁に設計されています。

融解温度と注射速度の制御

溶融温度は亜鉛合金の表面仕上げに大きな影響を与えます。望ましい温度範囲は、流動性と硬化の完璧なバランスを提供し、表面欠陥を最小限に抑えることができます。研究によると、温度を420℃から440℃の範囲内に保つことで、品質の高い仕上げが得られます。射出速度も外観に大きな役割を果たし、高速度では流れラインやその他の表面欠陥が発生する可能性があります。さまざまな射出速度レベルに関する比較データは、低い速度の方がより良い仕上げになることを示しています。生産者は、生産中にこれらの値を調整して、正しい溶融温度と射出速度を得ることができます。このような実践を採用した業界での成功事例は、精度が高品質な表面仕上げの鍵であることを強調しています。

真空アシスト 圧力鋳造 利点

真空補助ダイカストプロセスは、亜鉛合金の生産において利点があるとされ、例えば気体の巻き込みを減らし、表面仕上げの品質を向上させることが挙げられます。このプロセスはエアポケットを減らし、より美しく見える製品が得られます。統計的にも、真空技術を使用することで不良率が大幅に低下し、製品の外観が向上することが示されています。パッケージ内容: 3Dサブリメーションマシン × 1。さらに、真空補助鋳造では、製品品質だけでなく、ロスの削減によるコスト低減や製造効率の向上といった長期的な貢献も期待できます。品質の向上により不良品が減少し、それは低い生産コストと利益の増加を意味します。

機械的バリ取り方法

手作業によるバリ取りは、亜鉛ダイカストの仕上げにおいて非常に重要です。これらの工程により、部品の外観や効率に影響を与える不要な突起物であるバリを除去することが可能です。形状と設計が限定された部品には、回転式や振動式仕上げ機が頻繁に使用されますが、より複雑な部品にはファイルやグラインダーなどの手工具を使用します。これが最も適した粉末塗装の方法で、部品のサイズと形状に合った適切なガンを使用し、一貫して適用することで最良の結果が得られます。適切なバリ取りを行うことで、貴金属砂型鋳造の場合、表面粗さが30%から20%まで滑らかに減少することが報告されており、これにより優れた製品品質が達成されます。

酸化皮膜除去のための化学洗浄

化学的洗浄は、Znメッキ合金の表面を酸で洗浄する工程であり、良い仕上げを与えるために重要です。一つの方法は、酸や塩基など、金属の下層を攻撃せずに酸化物を溶解できる化学物質を使用することです。業界分析では、これらの化学物質が、その後の仕上げ工程(例えば塗装や電着)のために表面を処理する際に効果的であることが証明されています。作業者と環境を保護し、PPE(個人防護具)を着用する人を選定し、場所の換気が良好であることを確認することで、安全原則に従う必要があります。さらに、メーカーは法律を満たすために、化学廃棄物のリサイクルまたは中和を考慮する必要があります。

均一な質感を得るためのアブレーシブブラスト

インジェクションブロウアブラシブブラストは、ジンク合金部品の表面質感を均一化するための一般的な工程です。テクスチャ加工を行う方法にはいくつかありますが、その一つとして、砂やガラスビーズなどのアbrasives材料を非常に高い速度で部品の表面に射出する方法があります。材料が研磨されることで、表面品質の向上が報告されており、より均一になり、欠陥が除去されます。適切なブラスト材を選ぶことが重要です。なぜなら、異なるブラスト材は表面プロファイルに異なる影響を与えるからです。例えば、細かいアbrasivesはより光沢のある仕上げを作ることができますが、粗いアbrasivesは本来より荒い性質を持つ材料に適用されることがあります。目的に合った適切なアbrasivesを選択することで、表面仕上げの品質を大幅に向上させることができます。

耐食性のための電気めっき

電着メッキは、金属塗層を通じて亜鉛合金の腐食に対する耐性を大幅に向上させるため、実用的な利点をもたらします。この塗層は、美しく視覚的でありながら、要素に対して耐久性があります。標準的な塗層の厚さはさまざまで、通常5〜10マイクロメートルの範囲であり、これにより部品の寿命が延びます。自動車用途 では、次に自動車産業における例をお伝えします。電着メッキされた部品は、写真で明確に見られるように、厳しい条件においてもその強靭性を維持しています。さらに、研究によると、電着メッキによって亜鉛部品の寿命を最大300%まで延ばすことができると言われています。

粉末塗装の応用

粉末塗装は、亜鉛合金の表面の耐久性和色合いを向上させるための好まれる方法です。伝統的な液体塗料とは異なり、それは湿った状態で塗られ乾燥するのではなく、非常に細かい粉末を利用する乾式仕上げプロセスです。さらに、この工程は部品の摩耗耐性和化学薬品耐性を向上させると同時に、垂れたりにじんだりしないいくつかの色の選択肢を提供します。粉末塗装による長期的な保護はデータに基づいており、業界統計では液体塗料と比較して粉末塗装された製品が50%以上耐久性が高いことが示されています。環境への利益も大きく、粉末塗料は揮発性有機化合物(VOC)をはるかに少なく排出するため、メーカーにとってより安全な選択肢となります。

高精度ポリッシング作業フロー

高精度の研磨は、亜鉛部品のトップクラスの表面品質を実現するための前提条件です。このプロセスでは、テクスチャを完璧にし、デバイスの視覚的品質と機能性を向上させるために、道具や薬剤を使用します。また、業界の中心となるプロセス、例えば回転バフ研磨や振動仕上げも重要であり、電子機器製造の事例研究を通じて業界が紹介する驚くべき前後のお話にも関係しています。一般的な研磨材の劣化には、異なる表面仕上げに寄与するルージュや酸化物研磨材が含まれます。これらの技術を用いることで、生産者は亜鉛合金で現在求められている仕上げと性能基準に確実に適合させることができます。

破壊検査を行わないテスト方法

破壊検査(NDT)技術は、亜鉛ダイカスト品の表面品質を損傷することなく評価するのに非常に重要です。これらの技術は、最終製品の品質を低下させる可能性のある内部または表面の欠陥を効果的に検出することができます。主なNDT方法には、超音波、放射線、および磁気粒子試験が含まれます。これらの方法は、亜鉛ダイカスト部品における故障の発生を減らすための業界標準の確立に役立ちます。さらに、NDTは、部品の完全性を損傷や変更を行わずに確認できるだけでなく、生産プロセスを最適化し、これにより製品をより迅速かつ低コストで市場に投入することが可能な品質管理ループでも使用できます。

表面粗さ測定基準

表面粗さ測定の規格は、ZA部品の品質を一貫性高く保つために必要です。RaまたはRz値の使用により、メーカーは普遍的に認識されたパラメータに基づいて生産ガイドラインを設定でき、顧客満足度が向上します。プロフィロメーターや3Dスキャナーが正確な測定のために広く使用されています。自動車および航空宇宙産業では、これらの標準化された測定方法の導入により、製品性能や顧客の受容度、満足度が大幅に向上しました。

欠陥防止戦略

表面仕上げの品質は、加工中に欠陥防止技術が適用されることで特に影響を受けることがあります。他の方法としては、プロセスの最適化や品質管理チェックリストの使用があり、これらは気孔や歪みなどの表面欠陥を最小限に抑えるのに役立ちます。業界からの意見でも、より良い金型設計などの良い慣行が欠陥を制御するのに役立つと強調されています。目的は、改善数値や欠陥率を監視し、具体的な事実や数値で生産の改善を測定することで、より良い亜鉛鋳造品を製造し、廃棄物を減らすことを支援することです。

レーザー表面テクスチャリング

レーザー表面粗削りは、亜鉛合金部品の表面特性、特に表面接着性と摩耗抵抗を向上させるための新しい手法として開発されました。この方法では、レーザー光束を使用して表面にマイクロパターンを生成し、これにより機械的特性が向上します。例えば、『材料加工技術ジャーナル』に掲載された記事によると、レーザー粗削りは塗装された表面の特性を大幅に向上させ、接着強度やそのような表面の耐用年数を改善できます。生産活動でのレーザー表面粗削りの使用の場合、これらのパラメータ間のトレードオフが全体的な性能において重要な役割を果たします。レーザー装置の初期コストは高いですが、廃棄物の削減によるコストセービングや故障率の低下、製品品質の向上による長期的な見返りが、製造業を利用する産業において競争優位をもたらすことが多いです。

ナノコートの開発

ナノコーティングは、強化された表面寿命や悪環境への耐性などにより、亜鉛合金の処理において大きな進歩をもたらしました。これらは金属表面に超微細な層のコーティングを形成し、腐食防止性能や機械的安定性を向上させます。研究結果によると、ナノコーティング付き/なしのZNは、従来のコーティングよりも経済的であり、伝統的なコーティングと同等の危険な状況に抵抗できることが示されました。別の研究では、ITOフィルムの塩水スプレー耐性が大幅に改善し、厳しい環境での優れた特性を示すことが報告されています。将来、ナノコーティングの進歩は亜鉛に関連する応用における専門化にさらに焦点を当て、コストを削減し、製造ラインをよりアクセスしやすくしながら、パフォーマンスを向上させることが期待されます。

自動仕上げシステム

仕上げ工程の自動化は、亜鉛部品の製造速度と品質を変革します。コボットソリューションは、最先端のロボティクスとコントローラ設計を組み合わせることで、一貫して高い表面品質を実現し、生産時間を大幅に削減します。例えば、これらのシステムを導入した工場では、仕上げパラメータの微調整により表面の一貫性が大幅に向上したと報告されています。しかし、自動仕上げシステムには欠点があり、購入コストが高く、機械の操作やメンテナンスには熟練した技術者が必要です。技術の進歩とともに、上記の課題は残っていますが、モジュラー式システムオプションや工場でのトレーニングにより、亜鉛合金業界における自動化はますます現実的になり、生産効率の向上や製品品質の一貫性といった追加の利点が実現可能になります。

よくある質問

真空補助を使用することの利点は何ですか 圧力鋳造 ジンク合金に対して?

真空補助ダイカストは、気の閉じ込めを減らし、表面仕上げの品質を向上させ、不良率を低下させ、長期的な利益としてコスト削減と製造効率の向上を提供します。

融解温度を制御することは、亜鉛合金のダイカストにどのように影響しますか?

溶湯温度は流動性と凝固のバランスを取ることで表面仕上げに大きく影響します。理想的な温度範囲を維持することで不完全さを最小限に抑え、優れた表面仕上げが得られます。

電着が亜鉛合金の耐食性にどのような役割を果たすか?

電着は薄い金属被膜を施すことにより亜鉛合金の耐食性を向上させ、外観の美しさと環境要素からの保護を加え、部品の寿命を大幅に延ばします。

なぜ研磨ブラストは亜鉛合金部品の仕上げに使用されるのですか?

研磨ブラストは、均一な質感を実現し、欠陥を除去するために使用され、適切な研磨材を選択することで亜鉛合金部品の表面品質を大幅に向上させます。

亜鉛合金におけるナノコーティングの利点は何ですか?

ナノコーティングは、超薄層を形成することにより、表面の耐久性と環境条件に対する抵抗性を向上させ、腐食抵抗性和機械的安定性を高めます。