Considérations sur la conception de moules de précision

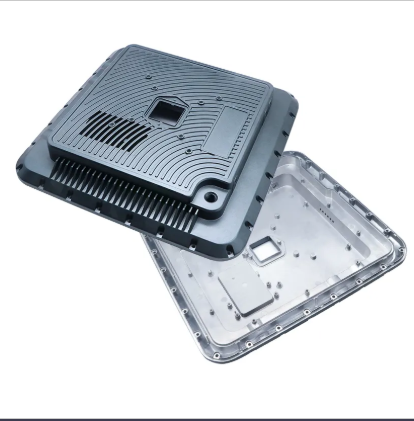

Une conception adéquate du moule à haute précision ne doit pas être sous-estimée pour obtenir une qualité de surface supérieure dans le moulage sous pression des alliages de zinc. La conception du moule doit également prendre en compte la taille, les matériaux (acier ou aluminium) et une ingénierie finement ajustée pour obtenir de bons résultats. Par exemple, le choix du type de matériau du moule peut influencer la texture de surface et la résistance. De nombreux moules sont fabriqués en acier, qui est plus solide que l'aluminium et offre généralement de meilleures finitions. Dans le domaine du moulage précis, les surfaces moulées montrent une meilleure qualité des pièces, avec des taux de défauts minimisés dans les articles soigneusement conçus. L'utilisation de canaux de refroidissement dans le moule aide à obtenir des résultats de haute qualité en favorisant un refroidissement optimal. Ces canaux sont de plus en plus fréquemment conçus en utilisant la technique de Dynamique des Fluides Numérique (CFD), pour optimiser la gestion thermique et obtenir une qualité de surface uniforme.

Contrôle de la température de fusion et de la vitesse d'injection

La température de fusion a un effet significatif sur la finition de surface de l'alliage de zinc. La plage de température souhaitée offre un équilibre parfait entre la fluidité et le durcissement pour minimiser les défauts de surface. Les recherches indiquent que lorsque la température est maintenue dans la plage de 420 °C à 440 °C, des finitions de meilleure qualité sont obtenues. Le taux d'injection joue également un rôle majeur dans l'apparence, et des taux élevés peuvent provoquer des lignes de flux ou d'autres défauts à la surface. Les données comparatives sur différents niveaux de vitesse d'injection montrent que des vitesses plus basses produisent de meilleures finitions. Les producteurs peuvent ajuster ces valeurs pendant la production pour obtenir la température de fusion correcte et la vitesse d'injection. Les succès dans l'industrie qui adopte de telles pratiques soulignent comment la précision est essentielle pour des finitions de surface de qualité.

Assisté par vide Fonderie Sous Pression Avantages

En raison du procédé de fonderie assisté par vide, il a été affirmé qu'il présente des avantages pour la production d'alliages de zinc, tels que la réduction de l'entraînement de gaz et l'amélioration de la qualité de la finition de surface. Ce procédé réduit les poches d'air et aboutit à un produit plus esthétique. Il a été démontré statistiquement que l'utilisation de la technologie sous vide peut réduire considérablement le taux de défauts, offrant ainsi une meilleure apparence du produit. Le colis inclut : 1 x Machine de Sous-marinage 3D. De plus, non seulement la qualité du produit, mais aussi des contributions à long terme telles que la réduction des coûts liés aux pertes et l'augmentation de l'efficacité de fabrication peuvent être attendues avec la fonderie assistée par vide. Une qualité améliorée entraîne une réduction des rejets, ce qui signifie des coûts de production plus faibles et une rentabilité accrue.

Méthodes de déburrage mécanique

LE DÉBOURRAGE MANUEL est si important pour la finition des pièces en zinc moulées sous pression. Ces processus permettent d'éliminer les chutes, qui sont des projections indésirables sur les surfaces de fonderie qui peuvent influencer l'apparence et l'efficacité de la pièce. Les tambours et les systèmes de finition vibratoire sont souvent utilisés pour déburrer mécaniquement des pièces ayant des géométries et des conceptions limitées, tandis que des outils manuels comme des limeurs et des meuleuses peuvent être utilisés pour des pièces beaucoup plus complexes. C'est la meilleure façon d'appliquer la poudre - le bon pistolet pour la taille et la géométrie de la pièce appliquée de manière cohérente pour obtenir les meilleurs résultats. Il a été rapporté que la rugosité de surface peut être réduite uniformément de 30 % à 20 % lorsque le déburrage approprié est réalisé pour la fonderie au sable noble, et ainsi une excellente qualité de produit peut être atteinte.

Nettoyage chimique pour l'élimination des oxydes

Le nettoyage chimique consiste en un nettoyage acide des surfaces des alliages de revêtement Zn et est essentiel pour obtenir une bonne finition. Une approche consiste à utiliser des produits chimiques, tels que des acides et des bases, capables de dissoudre les oxydes sans attaquer le métal sous-jacent. Les analyses industrielles ont prouvé que ces produits chimiques sont efficaces pour le traitement des surfaces en vue d'un processus de finition ultérieur, comme la peinture ou l'électrodeposition. Il est nécessaire de respecter les principes de sécurité en protégeant les travailleurs et l'environnement, en sélectionnant soigneusement les personnes qui porteront l'EPI (équipement de protection individuelle) et en vérifiant que l'endroit est bien ventilé. De plus, les fabricants doivent prendre en compte le recyclage ou la neutralisation des déchets chimiques afin de se conformer aux lois environnementales.

Sablage abrasif pour une uniformité de texture

Le sablage par projection est un processus courant d'homogénéisation de la texture de surface des pièces en alliage de zinc. Il existe différentes méthodes pour réaliser l texturation, et l'un des procédés consiste à projeter des matériaux abrasifs comme du sable ou des billes de verre à très haute vitesse sur la surface de la pièce. Il y a des rapports indiquant des améliorations de la qualité de surface lorsque les matériaux sont abrasés, avec une plus grande uniformité et l'élimination des imperfections. Il est important de choisir le bon matériau de sablage, car différents médias de sablage ont des effets variés sur le profil de surface. Par exemple, des abrasifs plus fins peuvent créer une finition plus polie, tandis que des abrasifs plus gros peuvent être appliqués à des matériaux de nature plus rugueuse. La qualité de la finition de surface peut être considérablement améliorée en choisissant l'abrasif approprié en fonction de l'usage spécifique.

Electroplating for Corrosion Resistance

Le galvanoplastie apporte avec elle des avantages substantiels en améliorant la résistance à la corrosion de l'alliage de zinc par un revêtement métallique. Le métal a une couche placée pour déposer ce revêtement, qui est esthétiquement agréable et résistant aux éléments. Les épaisseurs standard de revêtement varient souvent entre 5 et 10 micromètres, ce qui prolonge la durée de vie des pièces. Utilisation dans l'automobile. Laissez-moi maintenant vous donner un exemple : dans l'industrie automobile, les pièces galvanisées conservent toujours un bon état sémantique, comme vous pouvez le voir clairement sur les images montrant leurs propriétés de tenacité, même lorsqu'elles sont soumises à des conditions sévères. De plus, des études montrent que la durée de vie des composants en zinc peut être augmentée jusqu'à 300 % grâce à la galvanoplastie.

Applications de la peinture en poudre

Le sablage est une méthode privilégiée pour améliorer la durabilité et les propriétés de couleur de la surface des alliages de zinc. Contrairement aux peintures liquides conventionnelles qui sont appliquées mouillées puis séchées, le procédé de sablage est une finition sèche qui utilise une poudre très fine. De plus, cette méthode améliore non seulement la résistance à l'usure et à la corrosion du composant, mais offre également plusieurs choix de couleurs qui ne coulent ni ne gouttent. La protection durable offerte par le sablage est prouvée par des données industrielles montrant que les produits sablés sont 50 % plus durables que ceux traités avec des formes liquides. Les avantages pour l'environnement sont également significatifs, car les revêtements en poudre produisent bien moins de composés organiques volatils (COV), ce qui en fait une option plus sûre pour les fabricants.

Flux de travail de polissage à haute précision

Le polissage haute précision est une condition préalable à une qualité de surface de premier ordre pour les pièces en zinc. Ce processus consiste à utiliser des instruments et des agents dans un procédé visant à perfectionner la texture, ce qui améliore la qualité visuelle et les fonctionnalités du dispositif. Les processus eux-mêmes – un moteur central de l'industrie tournant autour des processus – comme le polissage rotatif et le finissage vibratoire sont également essentiels, racontant les incroyables transformations avant/après que l'industrie met en avant à travers des études de cas de fabrication électronique. La dégradation des matériaux de polissage courants comprend des rouges et abrasifs d'oxyde, qui apportent tous une contribution différente à la finition de surface. L'utilisation de ces techniques permet aux fabricants de se conformer de manière fiable aux exigences strictes de qualité pour répondre aux critères de finition et de performance attendus des alliages de zinc.

Méthodes de Contrôle Non Destructif

Les techniques d'essais non destructifs (NDT) sont d'une grande importance pour l'évaluation de la qualité de surface des pièces en alliage de zinc sans les détériorer. Ces techniques permettent une détection efficace des défauts internes ou de surface qui pourraient entraîner une mauvaise qualité du produit final. Les méthodes NDT principales incluent les tests ultrasonores, radiographiques et à base de particules magnétiques. Ces méthodes aident à établir des normes industrielles qui réduisent la fréquence des défauts dans les composants en alliage de zinc injecté. De plus, les essais non destructifs peuvent être utilisés dans une boucle de contrôle qualité qui non seulement vérifie l'intégrité d'une pièce sans la détruire ou la modifier, mais aide également à optimiser les processus de production, permettant ainsi une livraison des produits plus rapide et à un coût moindre.

Normes de mesure de la rugosité de surface

Les normes de mesure de la rugosité de surface sont nécessaires pour garantir une qualité constante et élevée des composants ZA. L'utilisation des valeurs Ra ou Rz permet aux fabricants de définir des lignes directrices de production basées sur des paramètres universellement reconnus, améliorant ainsi la satisfaction client. Les profilomètres et les scanners 3D sont largement utilisés pour une mesure précise. Dans les industries automobile et aérospatiale, l'introduction de ces méthodes de mesure standardisées a conduit à un progrès considérable en termes de performance des produits, d'acceptation et de satisfaction des clients.

Stratégies de prévention des défauts

La qualité d'une finition de surface peut être particulièrement affectée par l'application de techniques de prévention des défauts pendant le traitement. D'autres méthodes existent, telles que l'optimisation du processus et l'utilisation de listes de contrôle de la qualité, pour minimiser les défauts de surface, qui incluent la porosité et la déformation. Les retours de l'industrie soulignent également que de bonnes pratiques comme un meilleur design de moule aident à contrôler les défauts. L'objectif est de surveiller les améliorations et les taux de défauts, et de mesurer les progrès de la production avec des faits et des chiffres concrets qui vous aideront à produire de meilleures pièces en zinc avec moins de rebut.

Texturation de Surface par Laser

L'usinage de surface au laser a été développé comme une nouvelle approche pour améliorer les propriétés de surface des composants en alliage de zinc, en particulier l'adhésion et la résistance à l'usure de la surface. La méthode utilise des faisceaux laser pour générer des micro-modèles sur les surfaces, améliorant ainsi les propriétés mécaniques. Par exemple, selon un article publié dans le Journal of Materials Processing Technology, l'usinage au laser peut considérablement améliorer les propriétés des surfaces revêtues et renforcer l'adhésivité et la durée de vie de ces surfaces. Dans le cas de l'utilisation de l'usinage de surface au laser dans les activités de production, un compromis entre ces paramètres joue un rôle important dans la performance globale. Bien que le coût initial de l'équipement laser soit élevé, l'économie à long terme réalisée grâce à la réduction des déchets et des taux d'échec, ainsi qu'à l'amélioration de la qualité du produit, compense souvent cet investissement en offrant un avantage compétitif dans les industries utilisant la fabrication.

Développements en nano-revêtement

Le nanocouchage est une avancée majeure dans la gestion des alliages de zinc grâce à la durée de vie améliorée de la surface, ainsi qu'à une meilleure résistance aux environnements défavorables, etc. Ils forment des couches ultra-fines sur les surfaces métalliques et offrent une meilleure protection contre la corrosion et une stabilité mécanique accrue, etc. Selon les résultats, le ZN avec/sans nanocouchage s'est révélé plus économique que les revêtements conventionnels, tout en étant capable de résister à des conditions dangereuses proches de celles des revêtements traditionnels. Un autre travail a rapporté que la résistance à la projection de sel des films ITO a montré une grande amélioration, démontrant d'excellentes propriétés dans des environnements sévères. À l'avenir, les progrès dans les nanocouchages promettent de se concentrer davantage sur la spécialisation pour des applications liées au zinc, réduisant ainsi les coûts et rendant les chaînes de production plus accessibles, tout en maintenant un niveau élevé de performance.

Automated Finishing Systems

L'automatisation des processus de finition modifie la vitesse et la qualité de la fabrication de composants en zinc. Les solutions de cobots combinent une robotique de pointe et une conception de contrôleur, permettant d'obtenir une qualité de surface constamment élevée avec des temps de production considérablement réduits. Par exemple, les usines ayant mis en œuvre ces systèmes ont signalé des améliorations significatives en matière de cohérence de surface grâce à l'ajustement précis des paramètres de finition. Cependant, les systèmes de finition automatiques présentent des inconvénients : des coûts d'achat élevés, ainsi que des besoins en opération et en maintenance nécessitant des techniciens bien formés. Bien que les défis mentionnés ci-dessus persistent à mesure que la technologie progresse, les options de systèmes modulaires et la formation en usine rendent l'automatisation de plus en plus accessible pour l'industrie des alliages de zinc afin de réaliser les avantages supplémentaires d'une efficacité de production accrue et d'une qualité de produit constante.

FAQ

Quels sont les avantages de l'utilisation assistée par vide fonderie Sous Pression pour les alliages de zinc ?

Le moulage sous vide réduit l'enclavement de gaz, améliore la qualité de la finition de surface, diminue les taux de défauts et offre des avantages à long terme tels que des économies de coûts et une amélioration de l'efficacité de fabrication.

Comment le contrôle de la température de fusion affecte-t-il la fonderie sous pression des alliages de zinc ?

La température du bain influence de manière critique la finition de surface en équilibrant la fluidité et la solidification. Maintenir la plage de température idéale minimise les imperfections, aboutissant à une meilleure finition de surface.

Quel rôle joue l'électrodeposition dans la résistance à la corrosion des alliages de zinc ?

L'électrodeposition améliore la résistance à la corrosion des alliages de zinc en appliquant un revêtement métallique mince, qui ajoute un attrait esthétique et une protection contre les éléments environnementaux, prolongeant considérablement la durée de vie des composants.

Pourquoi l'abrasion par projection est-elle utilisée pour l'achèvement des composants en alliage de zinc ?

L'abrasion par projection est utilisée pour obtenir une texture uniforme et éliminer les imperfections, améliorant considérablement la qualité de surface des composants en alliage de zinc en choisissant le type d'abrasif approprié.

Quels sont les avantages des nano-revêtements pour les alliages de zinc ?

Les nano-revêtements offrent des améliorations en termes de durabilité de surface et de résistance aux conditions environnementales en formant des couches ultra-minces qui renforcent la résistance à la corrosion et la stabilité mécanique.

Table des Matières

- Considérations sur la conception de moules de précision

- Contrôle de la température de fusion et de la vitesse d'injection

- Assisté par vide Fonderie Sous Pression Avantages

- Méthodes de déburrage mécanique

- Nettoyage chimique pour l'élimination des oxydes

- Sablage abrasif pour une uniformité de texture

- Electroplating for Corrosion Resistance

- Applications de la peinture en poudre

- Flux de travail de polissage à haute précision

- Méthodes de Contrôle Non Destructif

- Normes de mesure de la rugosité de surface

- Stratégies de prévention des défauts

- Texturation de Surface par Laser

- Développements en nano-revêtement

- Automated Finishing Systems

-

FAQ

- Quels sont les avantages de l'utilisation assistée par vide fonderie Sous Pression pour les alliages de zinc ?

- Comment le contrôle de la température de fusion affecte-t-il la fonderie sous pression des alliages de zinc ?

- Quel rôle joue l'électrodeposition dans la résistance à la corrosion des alliages de zinc ?

- Pourquoi l'abrasion par projection est-elle utilisée pour l'achèvement des composants en alliage de zinc ?

- Quels sont les avantages des nano-revêtements pour les alliages de zinc ?