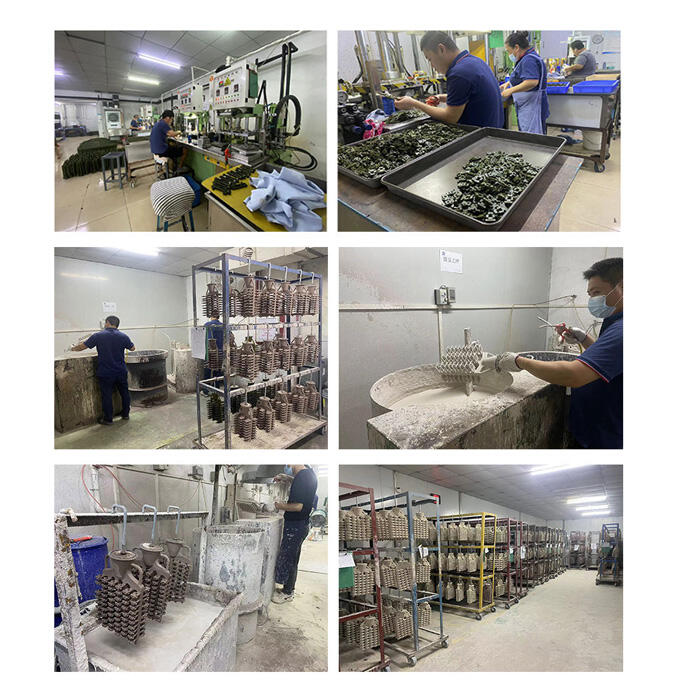

pièce de fonderie moteur OEM

La fonderie de moteur OEM est une pièce maîtresse dans la production de moteurs, servant soit un rôle fonctionnel, soit structurel. Fabriquée principalement en aluminium de haute qualité ou en fonte, elle agit comme une enveloppe et une forteresse nécessaires pour protéger les composants délicats à l'intérieur du moteur. En plus de résister à des températures élevées, des conceptions avancées d'ailettes de refroidissement améliorent considérablement le fonctionnement thermique des moteurs modernes. Cela signifie que le fonctionnement du moteur est plus fluide et efficace en soi ; cependant, aucune théorie sur la manière de bien le faire n'est complète sans prendre en compte le facteur de perte de transmission. Ces pièces sont utilisées dans tous types de configurations. De l'industrie automobile au secteur aérospatial, nous avons besoin de moteurs fiables qui durent. Bien que nous ne puissions pas le voir directement, la structure robuste de la fonderie permet de résister à des conditions de service sévères. Avec cela vient son importance pour la performance globale et la durée de vie d'un moteur.