Consideraciones en el Diseño de Moldes de Precisión

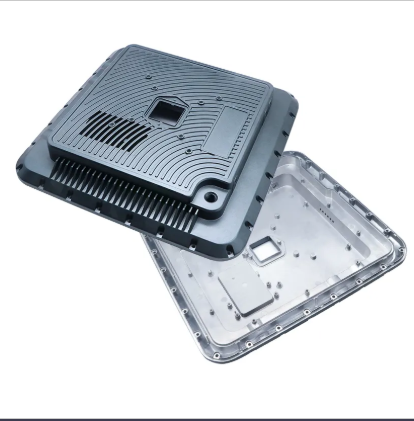

Un diseño adecuado del molde de alta precisión no debe subestimarse en el caso de una calidad de superficie superior en la colada por inyección de aleación de zinc. El diseño del molde también debe considerar el tamaño, los materiales (acero o aluminio) y una ingeniería finamente ajustada para obtener buenos resultados. Por ejemplo, la elección del tipo de material del molde puede influir en la textura de la superficie y la resistencia. Muchos moldes se fabrican con acero, que es más fuerte que el aluminio y, en general, proporciona mejores acabados. En el campo del moldeo de precisión, las superficies moldeadas han mostrado una mejor calidad de las piezas, donde las tasas de defectos se minimizan en artículos moldeados cuidadosamente diseñados. El uso de canales de enfriamiento en el molde ayuda a obtener resultados de alta calidad promoviendo favorablemente el enfriamiento. Estos canales se están diseñando cada vez más frecuentemente utilizando la técnica de Dinámica de Fluidos Computacional (CFD), para optimizar la gestión térmica y obtener una calidad de superficie uniforme.

Control de la temperatura de fusión y velocidad de inyección

La temperatura de fusión tiene un efecto significativo en el acabado superficial de la aleación de zinc. El rango de temperatura deseado proporciona un equilibrio perfecto entre la fluidez y el endurecimiento para minimizar los defectos superficiales. Las investigaciones indican que cuando la temperatura se mantiene dentro del rango de 420 °C y 440 °C, se obtienen acabados de mayor calidad. La velocidad de inyección también juega un papel importante en la apariencia, y velocidades altas pueden causar líneas de flujo u otros defectos en la superficie. Los datos comparativos sobre diversos niveles de velocidad de inyección indican que las velocidades más bajas resultan en mejores acabados. Los productores pueden ajustar estos valores durante la producción para obtener la temperatura de fusión correcta y la velocidad de inyección adecuada. Historias de éxito en la industria que adoptan dichas prácticas destacan cómo la precisión es clave para lograr buenos acabados superficiales.

Asistido por Vacío Colada a Presión Ventajas

Debido a que el proceso de fundición por inyección asistido por vacío se afirma que tiene ventajas para la producción de aleaciones de zinc, como la reducción del arrastre de gases y la mejora en la calidad de acabado de superficie. Este proceso reduce las cavidades de aire y resulta en un producto con mejor apariencia. Se ha demostrado estadísticamente que al utilizar tecnología de vacío, la tasa de defectos puede reducirse significativamente, proporcionando una apariencia superior del producto. Paquete Incluye: 1 x Máquina de Sublimación 3D. Además, no solo se puede esperar una mejora en la calidad del producto, sino también contribuciones a largo plazo, como la reducción de costos por menos pérdida y el aumento de la eficiencia de fabricación en la fundición asistida por vacío. Una calidad mejorada resulta en menos rechazos, lo que significa costos de producción más bajos y mayor rentabilidad.

Métodos de Desbaste Mecánico

EL DESBASTE MANUAL es muy importante para la terminación de piezas de fundición a presión en zinc. Estos procesos permiten eliminar los rebabas, que son proyecciones no deseadas en las superficies de las piezas fundidas y pueden influir en la apariencia y eficacia de la pieza. Los rodillos y los acabadores vibratorios se utilizan frecuentemente para desbasta mecánicamente partes con geometrías y diseños limitados, mientras que herramientas manuales como limas y taladros pueden usarse en partes mucho más complejas. Esa es la mejor manera de aplicar polvo: la pistola adecuada para el tamaño y la geometría de la pieza, aplicada consistentemente para obtener los mejores resultados. Se ha informado que la rugosidad superficial puede reducirse suavemente del 30% al 20% cuando se logra un desbaste adecuado para la fundición de arena noble y, por lo tanto, se puede alcanzar una excelente calidad del producto.

Limpieza química para eliminación de óxidos

La limpieza química es la limpieza con ácidos de las superficies de aleaciones de recubrimiento de Zn y es esencial para obtener un buen acabado. Una forma de hacerlo es mediante el uso de productos químicos, como ácidos y bases, que son capaces de disolver óxidos sin atacar el metal subyacente. El análisis industrial ha demostrado que estos productos químicos son efectivos para el tratamiento de superficies en procesos de acabado posteriores, como pintura o electroplacado. Es necesario seguir los principios de seguridad protegiendo al trabajador y al medio ambiente, seleccionando cuidadosamente a las personas que usarán EPI (equipo de protección personal) y verificando que el lugar tenga buena ventilación. Además, los fabricantes deben tener en cuenta el reciclaje o neutralización de residuos químicos para cumplir con las leyes ambientales.

Chorro abrasivo para uniformidad de textura

La inyección de abrasivos por soplado es un proceso común para homogeneizar la textura superficial de piezas de aleación de zinc en ingeniería. Hay diferentes maneras de realizar la texturización y uno de los procesos consiste en proyectar materiales abrasivos, como arena o cuentas de vidrio, a alta velocidad sobre la superficie de la pieza. Se han reportado mejoras en la calidad de la superficie cuando se abrada el material, con mayor uniformidad y eliminación de imperfecciones. Es importante seleccionar el material adecuado para el soplado, ya que diferentes medios de soplado tienen efectos distintos en el perfil de la superficie. Por ejemplo, abrasivos más finos pueden crear un acabado más pulido, mientras que abrasivos más gruesos pueden aplicarse a materiales de naturaleza más rugosa. La calidad del acabado de la superficie puede aumentar considerablemente al seleccionar el abrasivo adecuado según el propósito específico.

Electrochapado para resistencia a la corrosión

El electrochapado ofrece beneficios sustanciales al mejorar la resistencia a la corrosión de la aleación de zinc mediante un recubrimiento metálico. El metal tiene una capa colocada para depositar este recubrimiento, que es visualmente atractivo y resistente a los elementos. Los espesores estándar de recubrimiento varían y generalmente están en el rango de 5-10 micrómetros, lo que resulta en una vida útil extendida de las piezas. Uso en Automoción Ahora permíteme darte un ejemplo: en la industria automotriz, las piezas electrochapadas siempre mantienen su buen estado semántico, como puedes ver claramente en las imágenes que muestran sus propiedades de tenacidad, incluso cuando se someten a condiciones severas. Además, estudios demuestran que la vida útil de los componentes de zinc puede aumentar hasta un 300% mediante el electrochapado.

Aplicaciones de Recubrimiento en Polvo

El recubrimiento en polvo es un método favorecido para mejorar las propiedades de durabilidad y color de la superficie de la aleación de zinc. A diferencia de la pintura líquida convencional, que se aplica húmeda y luego se seca, el proceso de recubrimiento en polvo es una terminación seca que utiliza un polvo muy fino. Además, el procedimiento no solo mejora la resistencia al desgaste y a los químicos del componente, sino que también ofrece varias opciones de color que no gotean ni se corren. La protección duradera del recubrimiento en polvo está respaldada por evidencias, con estadísticas de la industria que muestran que los productos recubiertos en polvo son un 50% más duraderos en comparación con las formas líquidas. Los beneficios para el medio ambiente también son significativos, ya que los recubrimientos en polvo generan muchos menos compuestos orgánicos volátiles (COV), lo que los convierte en la opción más segura para los fabricantes.

Flujos de Trabajo de Pulido de Alta Precisión

El pulido de alta precisión es un requisito previo para una calidad de superficie de primera clase en piezas de zinc. Este proceso consiste en emplear instrumentos y agentes en una operación para perfeccionar la textura, añadiendo a la calidad visual y funcionalidad del dispositivo. Los procesos, además - un motor central de la industria gira en torno a procesos - como el pulido rotativo y el acabado vibratorio también son fundamentales, mostrando las asombrosas historias antes y después que la industria presenta a través de estudios de casos en la fabricación electrónica. La degradación de materiales comunes de pulido está compuesta por rojos y abrasivos de óxido, los cuales todos proporcionan una contribución diferente al acabado de la superficie. El uso de estas técnicas significa que los productores pueden cumplir de manera confiable con los estrictos requisitos de calidad para alcanzar los criterios de acabado y rendimiento ahora esperados de las aleaciones de zinc.

Métodos de Prueba No Destructiva

Las técnicas de prueba no destructiva (NDT) son de gran importancia para la estimación de la calidad de la superficie de los componentes de fundición a presión de zinc sin destruirlos. Estas técnicas permiten una detección efectiva de defectos internos o en la superficie que podrían causar una mala calidad del producto final. Los métodos NDT principales incluyen pruebas ultrasónicas, radiográficas y de partículas magnéticas. Estos métodos ayudan a establecer estándares industriales que reducen la ocurrencia de fallos en los componentes de fundición a presión de zinc. Además, la PND puede utilizarse en un ciclo de control de calidad que no solo verificará la integridad de una pieza sin destruirla o alterarla, sino que también ayudará a optimizar los procesos de producción, lo que permitirá entregar productos al mercado más rápidamente y a menor costo.

Normas de Medición de Rugosidad Superficial

Las normas de medición de rugosidad superficial son necesarias para una calidad constante y alta de los componentes ZA. El uso de valores Ra o Rz permite a los fabricantes establecer directrices de producción basadas en parámetros universalmente reconocidos, mejorando la satisfacción del cliente. Los perfilómetros y escáneres 3D se utilizan ampliamente para una medición precisa. En las industrias automotriz y aeroespacial, la introducción de estos métodos de medición estandarizados ha llevado a un avance sustancial en el rendimiento del producto, la aceptación y satisfacción del cliente.

Estrategias de prevención de defectos

La calidad de un acabado de superficie puede verse particularmente afectada cuando se aplican técnicas de prevención de defectos durante el procesamiento. También existen otros métodos, como la optimización del proceso y el uso de listas de verificación de control de calidad, para minimizar los defectos de superficie, que incluyen porosidad y deformación. La entrada de la industria también enfatiza que las buenas prácticas, como un mejor diseño de moldes, ayudan a controlar los defectos. El objetivo es monitorear las cifras de mejora y las tasas de defectos, y medir las mejoras en la producción con hechos y números concretos que te ayudarán a producir mejores piezas de zinc y menos desechos.

Texturizado Superficial con Láser

La texturización de superficies con láser se ha desarrollado como un enfoque novedoso para mejorar las propiedades de superficie de componentes de aleación de zinc, especialmente la adherencia y la resistencia al desgaste de la superficie. El método utiliza haces de láser para generar micro-patrones en las superficies, mejorando así las propiedades mecánicas. Por ejemplo, según un artículo publicado en la Revista de Tecnología de Procesamiento de Materiales, la texturización con láser puede mejorar considerablemente las propiedades de las superficies recubiertas y aumentar la resistencia adhesiva y la vida útil de dichas superficies. En el caso del uso de la texturización de superficies con láser en actividades productivas, el equilibrio entre estos parámetros juega un papel importante en el rendimiento general. Aunque el costo inicial del equipo de láser es alto, el beneficio a largo plazo por ahorro de costos en desperdicios y una reducción en las tasas de fallos, además de un aumento en la calidad del producto, a menudo compensa este gasto proporcionando una ventaja competitiva en las industrias que utilizan la fabricación.

Desarrollos en Nano-Revestimientos

El recubrimiento nano es un avance importante en el tratamiento de las aleaciones de zinc debido a la mejora de la vida de la superficie, resistencia a ambientes adversos, etc. Forman capas ultrafinas sobre las superficies metálicas y proporcionan una mayor protección contra la corrosión y estabilidad mecánica, entre otros. Según los hallazgos, el ZN con/recubrimientos nano resultó ser más económico que los recubrimientos convencionales, pudiendo resistir condiciones peligrosas similares a las de los recubrimientos tradicionales. Otro trabajo reportó que la resistencia a la niebla salina de los filmes de ITO mostró una gran mejora, demostrando excelentes propiedades en entornos severos. En el futuro, los avances en recubrimientos nano prometen centrarse más en la especialización para aplicaciones relacionadas con el zinc, reduciendo costos y haciendo las líneas de fabricación más accesibles, mientras se sigue mejorando el rendimiento.

Automated Finishing Systems

La automatización de los procesos de acabado cambia la velocidad y calidad en la fabricación de componentes de zinc. Las soluciones de cobot combinan robótica de vanguardia y diseño de controladores, lo que permite una calidad de superficie consistentemente alta con tiempos de producción drásticamente reducidos. Por ejemplo, fábricas que han implementado estos sistemas han reportado mejoras significativas en la consistencia de la superficie como resultado del ajuste fino de los parámetros de acabado. Sin embargo, los sistemas de finalización automáticos tienen inconvenientes: costos elevados de compra, y el funcionamiento y mantenimiento de las máquinas requieren técnicos bien capacitados. Aunque los desafíos mencionados anteriormente persisten a medida que avanza la tecnología, las opciones de sistemas modulares y la formación en fábrica hacen que la automatización sea cada vez más accesible para la industria de aleaciones de zinc, permitiendo obtener beneficios adicionales como mayor eficiencia en la producción y calidad constante del producto.

Preguntas frecuentes

¿Cuáles son los beneficios de usar asistencia por vacío colada a Presión para las aleaciones de zinc?

La colada por gravedad asistida por vacío reduce la trampa de gases, mejora la calidad del acabado superficial, disminuye las tasas de defectos y ofrece beneficios a largo plazo como ahorro de costos y mayor eficiencia en la fabricación.

¿Cómo afecta el control de la temperatura de fusión en la colada por inyección de aleaciones de zinc?

La temperatura del metal fundido influye críticamente en el acabado superficial al equilibrar la fluidez y la solidificación. Mantener el rango de temperatura ideal minimiza las imperfecciones, resultando en un mejor acabado superficial.

¿Qué papel juega el electrochapado en la resistencia a la corrosión de las aleaciones de zinc?

El electrochapado mejora la resistencia a la corrosión de las aleaciones de zinc aplicando una capa metálica delgada, lo que añade atractivo estético y protección contra los elementos ambientales, prolongando significativamente la vida útil del componente.

¿Por qué se utiliza el chorro abrasivo en el acabado de componentes de aleación de zinc?

El chorro abrasivo se utiliza para lograr una textura uniforme y eliminar imperfecciones, mejorando significativamente la calidad de superficie de los componentes de aleación de zinc al elegir el tipo de abrasivo correcto.

¿Cuáles son las ventajas de los recubrimientos nano para las aleaciones de zinc?

Los recubrimientos nano ofrecen mejoras en la longevidad de la superficie y la resistencia a las condiciones ambientales al formar capas ultrafinas que mejoran la resistencia a la corrosión y la estabilidad mecánica.

Tabla de Contenido

- Consideraciones en el Diseño de Moldes de Precisión

- Control de la temperatura de fusión y velocidad de inyección

- Asistido por Vacío Colada a Presión Ventajas

- Métodos de Desbaste Mecánico

- Limpieza química para eliminación de óxidos

- Chorro abrasivo para uniformidad de textura

- Electrochapado para resistencia a la corrosión

- Aplicaciones de Recubrimiento en Polvo

- Flujos de Trabajo de Pulido de Alta Precisión

- Métodos de Prueba No Destructiva

- Normas de Medición de Rugosidad Superficial

- Estrategias de prevención de defectos

- Texturizado Superficial con Láser

- Desarrollos en Nano-Revestimientos

- Automated Finishing Systems

-

Preguntas frecuentes

- ¿Cuáles son los beneficios de usar asistencia por vacío colada a Presión para las aleaciones de zinc?

- ¿Cómo afecta el control de la temperatura de fusión en la colada por inyección de aleaciones de zinc?

- ¿Qué papel juega el electrochapado en la resistencia a la corrosión de las aleaciones de zinc?

- ¿Por qué se utiliza el chorro abrasivo en el acabado de componentes de aleación de zinc?

- ¿Cuáles son las ventajas de los recubrimientos nano para las aleaciones de zinc?