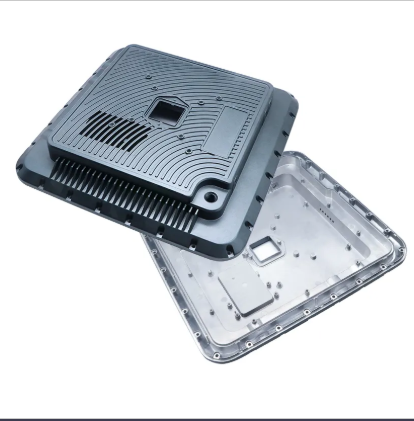

اعتبارات تصميم القالب بدقة

لا يمكن الاستهانة بتصميم قوالب الدقة العالية بشكل مناسب في حالة تحقيق جودة سطح متفوقة في صب السبائك الزنكية. كما يجب أن يأخذ تصميم القالب في الاعتبار الحجم والمواد (الفولاذ أو الألومنيوم) والهندسة المدروسة بدقة لضمان نتائج جيدة. على سبيل المثال، يمكن أن يؤثر اختيار نوع مادة القالب على خامة السطح ومتانته. يُصنع العديد من القوالب من الفولاذ الذي يتمتع بقوة أكبر من الألومنيوم، وعادةً ما يعطي تشطيبات أفضل. في مجال الصب الدقيق، أظهرت الأسطح المقولبة تحسناً في جودة القطع، حيث تقلل التصاميم المدروسة للقوالب من معدلات العيوب. يسهم استخدام قنوات التبريد داخل القالب في الحصول على نتائج عالية الجودة من خلال تعزيز عملية التبريد بشكل مواتٍ. وتُصمم هذه القنوات بشكل متزايد باستخدام تقنية ديناميكا الموائع الحاسوبية (CFD) بهدف تحسين إدارة الحرارة والحصول على جودة سطح موحدة.

التحكم في درجة حرارة الذوبان وسرعة الحقن

درجة حرارة الانصهار لها تأثير كبير على إنهاء سطح سبيكة الزنك. يوفر المدى المرغوب من الحرارة توازناً مثالياً بين السيولة والتصلب لتصغير عيوب السطح. تشير الأبحاث إلى أنه عندما تُحفظ درجة الحرارة ضمن نطاق 420°م و440°م، نحصل على إنهاءات ذات جودة محسنة. كما تلعب معدل الحقن دوراً كبيراً في المظهر، ويمكن أن تؤدي المعدلات العالية إلى ظهور خطوط تدفق أو عيوب أخرى في السطح. البيانات المقارنة حول مستويات مختلفة لمعدل الحقن تشير إلى أن السرعات المنخفضة تؤدي إلى إنهاءات أفضل. يمكن للمنتجين تعديل هذه القيم أثناء الإنتاج للحصول على درجة حرارة الانصهار والسرعة المناسبة للحقن. تسلط قصص النجاح في الصناعة التي تتبنى مثل هذه الممارسات الضوء على كيفية كون الدقة عاملاً أساسياً لتحقيق إنهاءات سطحية عالية الجودة.

مُساعِد الشُغْل بالتَّخْليق الصب بالضغط المميزات

بسبب عملية صب القوالب المساعدة بالفراغ، يُزعم أنها تمتلك مزايا لإنتاج سبائك الزنك، مثل تقليل احتواء الغازات وتحسين جودة التشطيب السطحي. هذه العملية تقلل من الفراغات الهوائية وتؤدي إلى منتج ذو مظهر أفضل. وقد أثبتت الإحصائيات أن استخدام تقنية الفراغ يمكن أن يقلل بشكل كبير من معدل العيوب، مما يوفر مظهرًا أفضل للمنتج. يتضمن الحزمة: 1 x ماكينة طبع ثلاثي الأبعاد. بالإضافة إلى ذلك، ليس فقط يمكن تحسين جودة المنتج ولكن يمكن أيضًا توقع المساهمة على المدى الطويل مثل تقليل التكلفة نتيجة لانخفاض الخسائر وزيادة كفاءة التصنيع باستخدام تقنية الصب المساعدة بالفراغ. تحسين الجودة يؤدي إلى تقليل الرفض، مما يعني تقليل تكاليف الإنتاج وزيادة الربحية.

طرق تنعيم الحواف الميكانيكية

إزالة البورات يدوياً هي أمر مهم جداً لإنهاء قطع الصب بالزنك. هذه العمليات تجعل من الممكن التخلص من البورات، وهي البارزات غير المرغوب فيها على سطح القطع المسبوكة والتي يمكن أن تؤثر على المظهر والكفاءة الوظيفية للجزء. يتم استخدام أجهزة التلميع الدوارة وأجهزة التلميع الاهتزازية عادةً لإزالة البورات ميكانيكياً على الأجزاء ذات التصميمات والهندسات المحدودة بينما يمكن استخدام الأدوات اليدوية مثل الملفات والماكينات في الأجزاء الأكثر تعقيداً. هذا هو أفضل طريقة لتطبيق المسحوق - استخدام المدفع المناسب حسب الحجم والهندسة للحصول على نتائج متسقة وفعالة. وقد تم الإبلاغ عن إمكانية تقليل الخشونة السطحية بشكل سلس من 30٪ إلى 20٪ عند تحقيق إزالة البورات المناسبة للصب الرملي النبيل، وبالتالي يمكن تحقيق جودة منتج ممتازة.

التنظيف الكيميائي لإزالة أكسيدات

التنظيف الكيميائي هو تنظيف الأسطح بالحمض لطلاء سبائك الزنك وهو ضروري للحصول على إنهاء جيد. أحد الطرق هو باستخدام المواد الكيميائية، مثل الأحماض والقواعد، التي يمكنها إذابة أكاسيد المعادن دون مهاجمة المعدن الموجود تحته. وقد أثبتت التحليلات الصناعية أن هذه المواد الكيميائية فعالة في معالجة الأسطح للعمليات اللاحقة مثل الطلاء أو الكروميتة. من الضروري اتباع مبادئ السلامة من خلال حماية العاملين والبيئة، واختيار الأشخاص بعناية الذين سيستخدمون معدات الحماية الشخصية (PPE) وفحص مكان العمل للتأكد من وجود تهوية جيدة. بالإضافة إلى ذلك، يجب على الشركات المصنعة أخذ إعادة تدوير أو تحييد النفايات الكيميائية بعين الاعتبار لتلبية القوانين البيئية.

التقصف باستخدام المواد الخشنة لتحقيق تناسق النسيج

التقشير النفاث بالرمل هو عملية شائعة في توحيد نسيج سطح أجزاء سبائك الزنك من خلال الهندسة. هناك طرق مختلفة للقيام بالتقويم، وإحدى العمليات هي إطلاق مواد تقشيرية مثل الرمل أو كرات الزجاج بسرعة عالية جدًا على سطح الجزء. هناك تقارير عن تحسينات في جودة السطح عند تقشير المواد، مع تحقيق مزيد من التجانس وإزالة العيوب. من المهم اختيار المادة المناسبة للتقشير لأن وسائل التقشير المختلفة لها تأثيرات مختلفة على ملف السطح. على سبيل المثال، يمكن للمواد التقشيرية الدقيقة إنشاء إنهاء أكثر لمعاناً، بينما يمكن استخدام المواد التقشيرية الخشنة على المواد التي تكون خشنة بطبيعتها. يمكن تحسين جودة إنهاء السطح بشكل كبير باختيار المادة التقشيرية المناسبة لتحقيق الهدف المحدد.

الكهربيّة لتقوية مقاومة التآكل

الطلاء الكهربائي يجلب معه فوائد كبيرة من خلال تحسين مقاومة سبيكة الزنك للتآكل من خلال الطلاء المعدني. يتم وضع طبقة على المعدن لوضع هذا الطلاء، والذي يكون جذابًا بصريًا ومقاومًا للعناصر. تتباين سماكات الطلاء القياسية، وغالبًا ما تكون في نطاق 5-10 ميكرومترات، مما يؤدي إلى تمديد عمر الأجزاء. الاستخدام في السيارات الآن دعني أعطيك مثالاً، في صناعة السيارات، تبقى الأجزاء المطليّة كهربيًا في حالة جيدة كما يمكنك رؤيته بوضوح في الصور التي تظهر خصائصها المتينة حتى لو تعرضت لظروف قاسية. بالإضافة إلى ذلك، تشير الدراسات إلى أن عمر مكونات الزنك يمكن أن يزيد بنسبة تصل إلى 300% من خلال الطلاء الكهربائي.

تطبيقات الطلاء المسحي

طلاء البودرة هو طريقة مفضلة لتحسين خصائص المتانة واللون للسطح الخاص بالسبيكة الزنكية. على عكس الطلاء السائل التقليدي الذي يتم تطبيقه وهو رطب يتبعه التجفيف، فإن عملية الطلاء بالبودرة هي إتمام جاف يستخدم بودرة ناعمة جدًا. بالإضافة إلى ذلك، فإن الإجراء لا يحسن فقط مقاومة المكون للتآكل والكيميائيات، ولكنه أيضًا يقدم العديد من الخيارات للألوان التي لا تنزف ولا تتetes. الحماية طويلة الأمد للطلاء بالبودرة مدعومة بالأدلة، حيث تشير الإحصائيات الصناعية إلى أن المنتج المغطى بالبودرة أكثر متانة بنسبة 50٪ مقارنة بأشكال السوائل. الفوائد للبيئة كبيرة أيضًا، حيث تنتج طلاءات البودرة عددًا أقل بكثير من المركبات العضوية المتطايرة (VOCs)، مما يعني أنها الخيار الأسلم للمصنعين.

عمليات تلميع بدقة عالية

التصقيل عالي الدقة هو الشرط الأساسي للحصول على جودة سطحية من الطراز الأول لأجزاء الزنك. يتكون هذا العملية من استخدام الأدوات والمواد الكيميائية في عملية لتحسين النسيج، مما يضيف إلى الجودة البصرية ووظائف الجهاز. العمليات أيضًا - المحرك المركزي للصناعة يدور حول العمليات - مثل التلميع الدوراني وإنهاء الاهتزاز هي أيضًا ذات أهمية كبيرة، حيث تروي القصص المذهلة قبل وبعد التي تعرضها الصناعة من خلال دراسات الحالة في تصنيع الإلكترونيات. تتكون تدهور المواد المستخدمة في التصقيل من الروجات والمواد الخفيفة للأكسيد، والتي تقدم جميعًا مساهمات مختلفة في إنهاء السطح. استخدام هذه التقنيات يعني أن المنتجين يمكنهم الالتزام بمعايير الجودة الصارمة لتحقيق متطلبات الإنهاء والأداء المتوقعة الآن من سبائك الزنك.

طرق الاختبار غير التدميرية

تُعد تقنيات الفحص غير التدميري (NDT) ذات أهمية كبيرة لتقييم جودة سطح قطع الصب بالزنك دون تدميرها. تمكن هذه التقنيات من الكشف الفعال عن العيوب الداخلية أو السطحية التي قد تؤدي إلى تدهور جودة المنتج النهائي. تتضمن الطرق الأساسية للفحص غير التدميري الاختبارات بالموجات فوق الصوتية والأشعة السينية واختبار الجسيمات المغناطيسية. تساعد هذه الطرق في وضع معايير صناعية تقلل من حدوث الأعطال في مكونات الصب بالزنك. بالإضافة إلى ذلك، يمكن استخدام الفحص غير التدميري في حلقة السيطرة على الجودة، مما لا يتحقق فقط سلامة الجزء دون تدميره أو تعديله، بل يساعد أيضًا في تحسين العمليات الإنتاجية، مما يمكّن من تسليم المنتجات إلى السوق بشكل أسرع وبتكلفة أقل.

معايير قياس خشونة السطح

تُعد معايير قياس خشونة السطح ضرورية للحصول على جودة عالية وثابتة لمركبات ZA. استخدام قيم Ra أو Rz يسمح للمصنعين بوضع إرشادات الإنتاج بناءً على معايير معترف بها عالميًا، مما يعزز رضا العملاء. يتم استخدام الم profilers ومسحات 3D بشكل واسع لتحقيق قياس دقيق. في صناعتي السيارات والطيران، أدى تبني هذه الطرق القياسية إلى قفزة كبيرة في أداء المنتجات وقبول العملاء ورضائهم.

استراتيجيات منع العيوب

يمكن أن تتأثر جودة الانتهاء السطحي بشكل خاص عند تطبيق تقنيات منع العيوب أثناء المعالجة. هناك طرق أخرى مثل تحسين العملية واستخدام قوائم التحقق من السيطرة على الجودة لتعزيز العيوب السطحية، والتي تشمل المسامية والتشوه. يؤكد المدخل الصناعي أيضًا أن الممارسات الجيدة مثل تصميم القوالب الأفضل تساعد في السيطرة على العيوب. الغرض هو مراقبة أرقام التحسين ونسب العيوب وقياس تحسينات الإنتاج بالأرقام والمعلومات الدقيقة التي ستساعدك في إنتاج صب الزنك بشكل أفضل وتقليل النفايات.

تقوية سطح الليزر

تم تطوير تشكيل السطح باستخدام الليزر كنهج جديد لتحسين خصائص سطح مكونات سبائك الزنك، خاصة التصاق السطح ومقاومة الاحتكاك. يستخدم هذا الأسلوب أشعة ليزر لإنشاء أنماط دقيقة على الأسطح، مما يحسن الخصائص الميكانيكية. على سبيل المثال، وفقًا لمقال نُشر في مجلة تقنيات معالجة المواد، يمكن للتشكيل بالليزر تحسين كبير في خصائص الأسطح المطلية وزيادة قوة التصاقها وعمرها الافتراضي. في حالة استخدام تشكيل السطح بالليزر في الأنشطة الإنتاجية، يلعب التوازن بين هذه المعايير دورًا مهمًا في الأداء الكلي. وعلى الرغم من أن تكلفة المعدات الليزرية الأولية مرتفعة، فإن العائد طويل الأجل من توفير التكاليف في الهدر وتقليل معدلات الفشل وزيادة جودة المنتج غالبًا ما يعوض عنها، مما يمنح ميزة تنافسية في الصناعات التي تعتمد على التصنيع.

تطوير الطلاء النانوي

الطلاء النانوي هو تقدم كبير في التعامل مع سبائك الزنك بسبب زيادة عمر السطح ومقاومته للبيئة العدائية وما إلى ذلك. يشكل طبقات طلاء فائقة الدقة على أسطح المعادن وتوفير حماية أفضل ضد التآكل والاستقرار الميكانيكي وما إلى ذلك. وفقًا للنتائج، كان الزنك بوجود أو بدون طلاء نانوي أكثر اقتصادية من الطلاءات التقليدية، حيث استطاع مقاومة الظروف الخطرة التي تقترب من تلك الخاصة بالطلاءات التقليدية. عمل آخر أفاد بأن مقاومة رذاذ الملح ل Filme ITO أظهرت تحسنًا كبيرًا، مما يدل على خصائص ممتازة في البيئات الشديدة. في المستقبل، تعد التطورات في الطلاء النانوي واعدة بالتركيز بشكل أكبر على التخصصات المتعلقة بتطبيقات الزنك، مما يؤدي في النهاية إلى خفض التكاليف وجعل خطوط الإنتاج أكثر توفرًا، مع الحفاظ على تحسين الأداء.

أنظمة إنهاء أوتوماتيكية

تُغيِّر تلقائيَّة عمليات التشطيب السرعة والجودة في تصنيع مكونات الزنك. تجمع حلول الروبوتات التعاونية بين تقنيات الروبوتات الحديثة وتصميم المراقبين، مما يمكّن من تحقيق جودة سطح عالية باستمرار مع تقليل كبير لأوقات الإنتاج. على سبيل المثال، أبلغت المصانع التي طبّقت هذه الأنظمة عن تحسينات كبيرة في اتساق السطح نتيجة لتuning دقيق لمعلمات التشطيب. ومع ذلك، فإن أنظمة الانتهاء التلقائي لها عيوب مثل تكلفة شراء مرتفعة، ويحتاج تشغيل وصيانة الآلات إلى فنيين مدربين بشكل جيد. بينما تبقى التحديات المذكورة أعلاه كما هي، فإن خيارات النظم القابلة للتوسيع والتدريب داخل المصنع يجعل التلقائيَّة متاحة بشكل متزايد لصناعة السبائك المعدنية من الزنك لتحقيق الفوائد الإضافية لزيادة كفاءة الإنتاج وجودة المنتجات المتواصلة.

الأسئلة الشائعة

ما هي فوائد استخدام المساعدة بالشفط الصب بالضغط للسبيكة الزنكية؟

الصب المُساعَد بالشفط يقلل من احتجاز الغاز، ويعزز جودة التشطيب السطحي، ويقلل من معدلات العيوب، ويقدم فوائد طويلة الأمد مثل توفير التكاليف وتحسين كفاءة التصنيع.

كيف يؤثر التحكم في درجة حرارة الذوبان على صب الزنك بالسبائك؟

تؤثر درجة حرارة الذوبان بشكل حاسم على التشطيب السطحي من خلال موازنة الموصلية والتجميد. الحفاظ على النطاق الحراري المثالي يقلل من العيوب، مما يؤدي إلى تشطيب سطحي ممتاز.

ما هو دور الكهرباء في مقاومة تآكل السبائك الزنكية؟

الكهرباء تُعزز من مقاومة تآكل سبائك الزنك من خلال تطبيق طبقة رقيقة من المعدن، مما يضيف جاذبية بصرية وحماية ضد العناصر البيئية، مما يمدد بشكل كبير عمر المكون.

لماذا تُستخدم عملية التنظيف بالرمل في إنهاء مكونات سبيكة الزنك؟

تُستخدم عملية التنظيف بالرمل للحصول على نسيج موحد وإزالة العيوب، مما يعزز بشكل كبير جودة سطح مكونات سبيكة الزنك باختيار نوع الرمل المناسب.

ما هي مزايا طبقات النانو لسبائك الزنك؟

توفّر طبقات النانو تحسينات في عمر السطح ومقاومته للظروف البيئية من خلال تشكيل طبقات شديدة الرقة تُعزز مقاومة التآكل والاستقرار الميكانيكي.

جدول المحتويات

- اعتبارات تصميم القالب بدقة

- التحكم في درجة حرارة الذوبان وسرعة الحقن

- مُساعِد الشُغْل بالتَّخْليق الصب بالضغط المميزات

- طرق تنعيم الحواف الميكانيكية

- التنظيف الكيميائي لإزالة أكسيدات

- التقصف باستخدام المواد الخشنة لتحقيق تناسق النسيج

- الكهربيّة لتقوية مقاومة التآكل

- تطبيقات الطلاء المسحي

- عمليات تلميع بدقة عالية

- طرق الاختبار غير التدميرية

- معايير قياس خشونة السطح

- استراتيجيات منع العيوب

- تقوية سطح الليزر

- تطوير الطلاء النانوي

- أنظمة إنهاء أوتوماتيكية

- الأسئلة الشائعة